AI 與條碼技術融合:智能制造設備預測性維護的新征程?

在當今數字化浪潮席卷全球的時代,智能制造已然成為制造業轉型升級的中心驅動力。其中,設備的預測性維護作為提升生產效率、降低成本的關鍵環節,正借助 AI 與條碼技術的融合不斷演進,然而這一融合之路并非一帆風順,諸多挑戰亟待攻克。

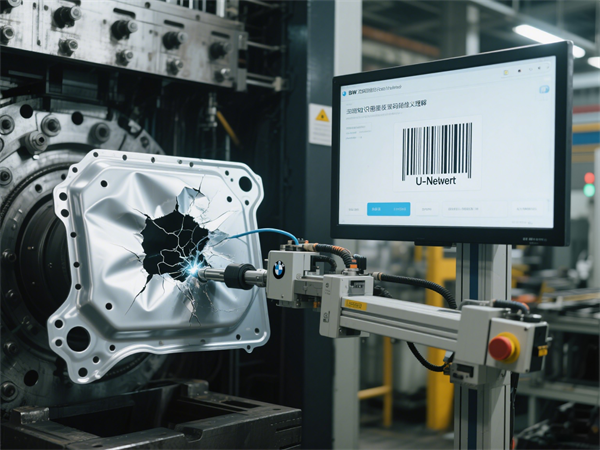

非結構化條碼數據:傳統算法的 “滑鐵盧”

在智能制造車間,設備傳感器產生的運行條碼數據,如振動傳感器輸出的波形條碼,往往呈現出非結構化的特征。想象一下,在一家大型機械制造工廠中,眾多設備的振動數據如同一團亂麻,傳統算法面對這些數據時,仿佛迷失在迷宮中的旅人,難以提取出有效的故障特征。但隨著 Transformer 架構與注意力機制的登場,局面大為改觀。以三一重工智能工廠為例,他們將振動條碼數據巧妙轉換為時間 - 頻率二維矩陣,借助多頭注意力機制,如同擁有了多雙敏銳的眼睛,能夠精細捕捉不同頻段的異常特征,再結合 LSTM 模型,成功預測設備的剩余使用壽命(RUL)。在液壓泵維護中,早期故障識別率從 41% 飆升至 89%,維護成本大幅下降 34%,成績斐然。這一技術突破恰似為智能工廠的設備維護裝上了 “智慧大腦”,精細洞察潛在風險。

多源條碼數據融合:構建設備健康 “拼圖”

設備運行過程中產生的 RFID 條碼(資產信息)、傳感器條碼(運行數據)、維修條碼(歷史記錄)等多源數據,猶如散落在各處的拼圖碎片,如何將它們有機融合成為一大難題。富士康某 PCB 產線采用圖神經網絡(GNN)構建設備健康圖譜,給出了完美答案。在這個圖譜中,每個節點表示一類條碼數據,如溫度傳感器條碼,而邊則表示數據間的關聯,像溫度與能耗條碼的相關性。通過 GNN 強大的消息傳遞機制,模型能夠高效學習多源特征。這一創新舉措讓貼片機的故障預測準確率從 68% 躍升至 92%,非計劃停機減少 57%,極大保障了生產線的穩定運行,如同為設備維護繪制了一張精細的 “作戰地圖”。

小樣本故障遷移學習:突破數據稀缺困境

當新型設備投入使用,其故障條碼數據往往極為稀缺,這給 AI 模型訓練帶來了極大挑戰。例如某美的工廠新引入的一類伺服電機,軸承故障數據只有 20 條。面對這一困境,該廠采用元學習 + 數據增強方案,先在同類設備的海量條碼數據上預訓練基礎模型,如同為模型打下堅實基礎,再通過 MAML 算法快速適配新設備,同時利用生成式對抗網絡(GAN)增強故障數據。在新型壓縮機維護中,小樣本故障識別率從 35% 提升至 79%,維護響應時間縮短 60%,成功打破了數據稀缺的 “枷鎖”。

邁向智能化:實施難點與突破

企業在實施這一融合技術時,可構建 “設備條碼知識圖譜 + 邊緣 AI 推理” 的輕量化架構,并優先在高價值設備,如注塑機、加工中心等部署。目標是實現故障預測提前期≥72 小時,誤報率≤5%,同時借助數字孿生技術可視化條碼數據驅動的維護策略,提升操作人員接受度。在數字化轉型的大背景下,這一融合技術無疑是智能制造設備維護領域的一顆璀璨明星,為企業降本增效、提升競爭力注入強大動力,帶領制造業邁向更加智能、高效的未來。