零缺陷真空機與盲孔產品

如何選擇適合的真空除油設備?

一、選型決策矩陣

1.必選項篩選

真空度:根據零件最小孔徑確定(如孔徑<0.3mm需-0.095MPa以上)。

罐體尺寸:按比較大工件尺寸+20%空間設計(避免碰撞)。

防爆等級:使用易燃脫脂劑時需選ATEX認證設備(如電子行業)

2.增值功能選擇在線監測:

配置電導率傳感器(實時監控漂洗效果)。

自動上下料:集成機器人系統(適合日均處理>5000件的產線)。

廢液回收:內置蒸餾裝置(降低危廢處理成本30%以上)。

二、增值功能選擇

1.在線監測:配置電導率傳感器(實時監控漂洗效果)。

2.自動上下料:集成機器人系統(適合日均處理>5000件的產線)。

3.廢液回收:內置蒸餾裝置(降低危廢處理成本30%以上)。 盲孔內壁油污在真空狀態下沸點降低,配合溶劑實現高效汽化分離,清潔精度可達 Ra0.01μm。零缺陷真空機與盲孔產品

真空機中盲孔產品電鍍前處理

是確保鍍層和盲孔內壁之間具有良好附著力,以及讓鍍層均勻覆蓋的關鍵環節。特殊處理(針對深盲孔或復雜結構)有兩種:

1.高壓沖洗:使用高壓水槍(壓力建議大于5MPa)對盲孔進行沖洗,這樣可以有效孔內殘留的顆粒或者氣泡。

2.真空處理:將盲孔產品放入真空環境中,抽去孔內的空氣,然后再進行液體浸泡,這樣能提高處理溶液的滲透效果。過降低環境氣壓(形成真空狀態),利用物理和化學作用協同提升表面清潔度和鍍層附著力 模塊化真空機使用注意實現真空除油設備負壓技術,降低氣壓使油污沸點下降。

真空機是什么設備?

一、定義

1.此設備主要用于盲孔產品,能迅速且高效地抽出容器內氣體,促使藥液快速填滿盲孔,營造穩定負壓環境。這可滿足各類需負壓條件的工藝要求,像電鍍或前處理過水時,盲孔產品常因藥水無法進入而產生不良和漏鍍問題,使用該設備能讓盲孔在電鍍中有均勻沉積環境。

2.可根據客戶具體需求量身定制單工位、二工位、以及多工位

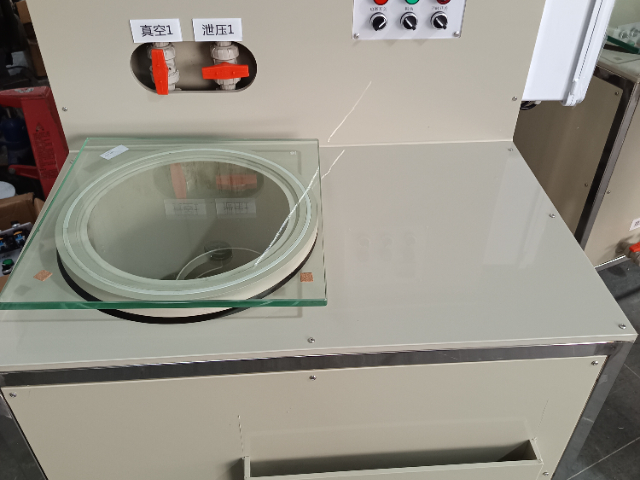

二、主體說明

功率參數 電壓:AC380V50HZ 真空泵功率:1.5KW 真空度:-0.1-0.8pa

三、真空機由主要的四個部分結構組成:

真空腔體、真空泵、控制裝置和振動裝置。

1.外形美觀大方,符合人體工學設計。

2.大口徑高棚硅玻璃視口觀察工作室內物體,一目了然。

3.箱體閉合松緊能調節,整體成型的硅橡膠門封圈,確保箱內高真空度。

4.腔體材質采用不銹鋼板制成,確保產品經久耐用。

志成達研發的真空機,采用現代負壓加工智能控制系統

現代負壓加工系統采用多參數閉環控制,通過壓力傳感器(精度0.01kPa)、振動監測儀(分辨率0.1μm)等設備,實時調整進給速率和真空度。某汽車零部件廠商應用案例顯示,系統響應時間縮短至15ms,良品率從82%提升至96%,單臺設備年產能增加30萬件。特殊材料的加工適應性針對鈦合金、碳纖維復合材料等難加工材料,負壓技術通過調控氣流溫度(-50℃~+200℃)和濕度(5%~80%RH),實現了材料去除率提升60%。在航天發動機噴嘴制造中,該技術成功實現了Inconel718合金0.1mm微孔的無缺陷加工。 真空除油設備通過真空負壓環境,將盲孔內殘留油污分子級剝離,解決傳統浸泡無法觸及的深層清潔難題。

真空機負壓技術的工藝參數的智能調控

現代負壓處理設備配備AI算法,可根據盲孔尺寸、材質及污染類型、自動優化工藝參數。通過實時監測真空度、氣流速度和處理時間等關鍵指標,系統能動態調整比較好工作模式。例如針對鈦合金盲孔的氧化層去除,設備可在0.01秒內完成壓力脈沖調節,確保處理效果的一致性和穩定性。納米級清潔效能驗證第三方檢測數據顯示,負壓處理技術可將盲孔內顆粒殘留量降低至0.01mg/cm2以下,遠優于行業標準。在某航空發動機葉片的微孔測試中,處理后孔壁粗糙度Ra值從1.6μm降至0.4μm,同時去除了99.99%的表面有機物。這種深度清潔能力為后續涂層工藝提供了理想基底。 真空除油設備配備防返油裝置,避免真空泵油污染工件表面。零缺陷真空機與盲孔產品

陶瓷微孔除油,燒結后零缺陷!零缺陷真空機與盲孔產品

真空機負壓技術的工藝參數的智能調控

現代負壓處理設備配備AI算法,可根據盲孔尺寸、材質及污染類型自動優化工藝參數。通過實時監測真空度、氣流速度和處理時間等關鍵指標,系統能動態調整比較好工作模式。例如針對鈦合金盲孔的氧化層去除,設備可在0.01秒內完成壓力脈沖調節,確保處理效果的一致性和穩定性。納米級清潔效能驗證第三方檢測數據顯示,負壓處理技術可將盲孔內顆粒殘留量降低至0.01mg/cm2以下,遠優于行業標準。在某航空發動機葉片的微孔測試中,處理后孔壁粗糙度Ra值從1.6μm降至0.4μm,同時去除了99.99%的表面有機物。這種深度清潔能力為后續涂層工藝提供了理想基底。 零缺陷真空機與盲孔產品

- 廣東深圳龍門式鍍鋅掛鍍電鍍生產線 2025-07-31

- 掛鍍電鍍生產線生產過程 2025-07-31

- 河南真空機價格 2025-07-31

- 零缺陷真空機與盲孔產品 2025-07-31

- 廣西全自動電鍍滾筒原理 2025-07-31

- 單臂式自動化電鍍生產線 2025-07-31

- 新能源實驗電鍍設備參考價 2025-07-30

- 防爆型電鍍設備生產過程 2025-07-30

- 河南選擇性電鍍真空機 2025-07-30

- 深圳單臂式電鍍生產線廠家 2025-07-30

- 常州不銹鋼儲罐廠家 2025-08-01

- 糖漿瓶聯動線價格 2025-08-01

- 貴州龍門式數控鏟齒機參考價格 2025-08-01

- 南京定制自動化設備推薦廠家 2025-08-01

- 江蘇平板塑料托盤廠家報價 2025-08-01

- 青浦區什么是訂折機 2025-08-01

- 陽谷供應大型龍門刨床加裝 2025-08-01

- 松江區綜合人工智能應用軟件開發 2025-08-01

- 蘇州自動貼標機生產商 2025-08-01

- 山東生產鐵路箱梁自動生產線按需定制 2025-08-01