水性脫漆劑成分分析

突破傳統脫漆劑應用邊界,該產品在新能源領域展現獨特價值。針對動力電池外殼的環氧絕緣層,開發快速剝離方案,處理時間較傳統工藝縮短50%且無電解液污染風險。光伏板邊框脫漆測試顯示,鋁合金基材強度損失率低于2%,組件功率衰減控制在0.5%以內。在風電葉片維護中,成功實現玻璃鋼基材與聚氨酯涂層的無損分離,為綠色能源設備維護提供新思路。元本咨詢化工配方研究院通過多功能水性脫漆劑助力企業實現多維升級。某五金制造企業應用后,脫漆工序人工成本降低40%,產品良率提升18個百分點。其模塊化配方體系支持快速響應客戶特殊需求,從接到需求到提供樣品**短*需72小時。通過工藝鏈整合服務,已幫助30+企業構建從脫漆、清洗到廢液處理的閉環系統,推動表面處理行業向高效化、綠色化***轉型。粘度低,損耗少,易漂洗。除漆外,還可用于除膠、脫墨。水性脫漆劑成分分析

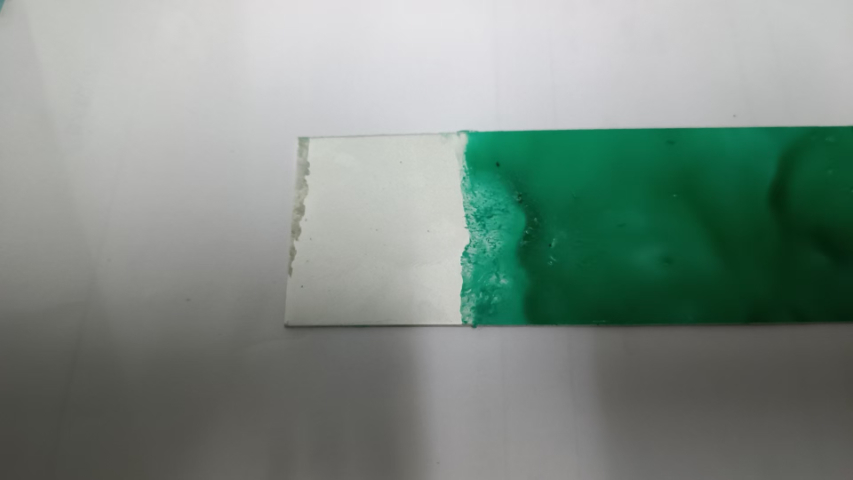

多功能水性脫漆劑突破傳統脫漆劑的單一用途限制,構建 “脫漆 + 除膠 + 脫墨” 的多元應用生態:在電子行業,可高效剝離漆包線絕緣層、*** PCB 板綠油殘留;在包裝領域,輕松去除塑料件表面膠印與工業記號筆痕跡;在復合材料領域,實現 UD 無緯布膠層、陶瓷涂層的無損清潔。這種跨行業適用性,使其成為制造業產線的 “全能型” 工藝助劑。作為水基堿性環保產品,多功能水性脫漆劑以 “低 VOCs、無刺激氣味” 特性,響應國家綠色生產號召。其 pH 值控制在 12.5±0.5(5% 水溶液),搭配物理隔離操作(佩戴乳膠手套),可有效避免傳統溶劑型產品的揮發危害與接觸腐蝕風險。同時,脫漆廢液可通過中和處理實現達標排放,大幅降低環保合規成本,契合現代工業可持續發展要求。臨沂水性脫漆元本成熟技術,水性脫漆劑全程指導投產,助力企業快速實現綠色工藝升級。

多功能水性脫漆劑突破了傳統脫漆劑的單一用途限制,在工業領域展現出廣泛的應用潛力。除了**的基材脫漆處理外,還可靈活應用于漆包線脫漆、工業除膠、脫墨等多個領域,為企業提供一站式表面處理解決方案。考慮到不同待處理材質的特性差異,研發團隊設計了可調整的材料配比方案,企業可根據具體的基材類型、涂層種類以及處理成本需求,選擇性優化脫漆劑配方,在保證處理效果的前提下,實現質優價廉的性價比平衡。這種定制化的技術優勢,讓多功能水性脫漆劑成為工業表面處理領域的多面手,助力不同行業客戶提升生產效率,降低綜合成本,適應多樣化的生產需求。

多功能水性脫漆劑的經濟性體現在多重維度:原材料以無機堿、醇溶劑為主,成本控制在 7.5-8.0 元 / 公斤(60% 有效成分計),較進口同類產品低 50% 以上;稀釋后單次處理成本約 0.5-1.2 元 / 平方米,配合循環使用工藝,綜合成本較溶劑型產品降低 40%;脫漆后工件無需額外防銹處理,節省后續工序成本約 20%;技術轉讓模式避免企業自主研發的高投入風險,縮短產品上市周期 6-12 個月,快速實現收益轉化。掌握**技術,快速實現量產,降本增效,提升企業產品競爭力。元本咨詢水性脫漆劑,多材質(金屬 / 非金屬)適用,脫漆除膠脫墨全能,水基環保低味,中溫高效。

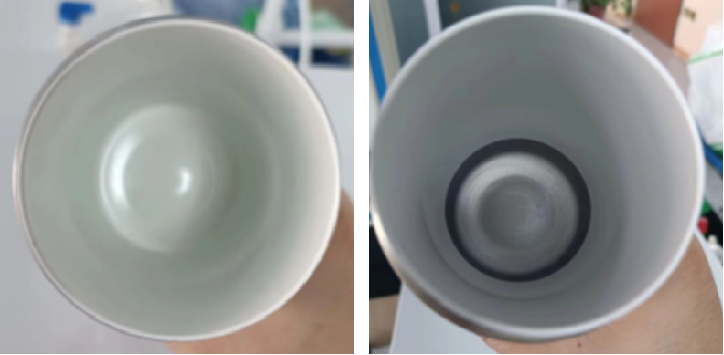

元本咨詢化工配方研究院開發的多功能水性脫漆劑,憑借其廣譜適用性覆蓋多行業需求。不僅適用于鋼鐵、銅材等金屬基材,還可安全處理玻璃、尼龍、硬質塑料等特殊材質表面涂層。在工業除膠領域,能高效***漆包線絕緣層及PET薄膜殘留膠質;在精密制造中,可精細剝離電路板三防漆而不損傷焊點。產品創新開發的pH緩沖體系,使其在玻璃脫漆后保持高透光性,在塑料件處理中維持材料力學性能。目前已成功應用于機械制造、電子電氣、建筑翻新等領域,成為表面處理工藝升級的**解決方案。成熟技術轉化,全程技術指導,助力快速投產。清遠強力脫漆

原液稀釋穩定耐用,脫漆成本優,覆蓋汽車 / 電子 / 航空等領域,成熟技術全程指導投產。水性脫漆劑成分分析

作為新一代環保脫漆解決方案,多功能水性脫漆劑重新定義工業脫漆的操作標準。產品采用即用型濃縮配方,支持1:5至1:15寬幅稀釋范圍,操作人員可根據漆膜厚度自由調配。常溫環境下浸泡10-30分鐘即可完成脫漆,配合60℃溫控可縮短至8-15分鐘。其低粘度特性確保溶液充分滲透復雜結構,減少超聲波輔助設備依賴。處理后的廢液經簡單中和即可達到排放標準,較傳統工藝減少危廢產生量70%以上,***降低企業綜合處理成本。掌握**技術,快速實現量產,降本增效,提升企業產品競爭力。水性脫漆劑成分分析

- 溫州焊斑清洗劑 2025-07-30

- 杭州高效除氟劑 2025-07-30

- 濰坊乳化油切削液配方 2025-07-30

- 化學藥水配方分析定性定量 2025-07-30

- 金屬除銹劑廠家 2025-07-30

- 廣東油性切削液成熟配方 2025-07-30

- 臨沂鋼鐵磷化液 2025-07-30

- 廣東除氟劑怎么配 2025-07-30

- 上海常溫磷化液哪家好 2025-07-30

- 溫州磷化液 2025-07-30

- 岳陽全網獲客營銷靠譜嗎 2025-07-30

- 靜安區智能化房屋檢測鑒定24小時服務 2025-07-30

- 杭州企業形象宣傳片拍攝注意事項 2025-07-30

- 上海信息化企業管理咨詢優勢 2025-07-30

- 杭州一站式物流ERP系統開發 2025-07-30

- 杭州創新品牌策劃推廣 2025-07-30

- 杭州旋進漩渦流量計檢測 2025-07-30

- 廣東電子電器設備回收解決方案 2025-07-30

- 小程序|系統開發 2025-07-30

- 江陰品牌大件機械設備運輸供應商 2025-07-30