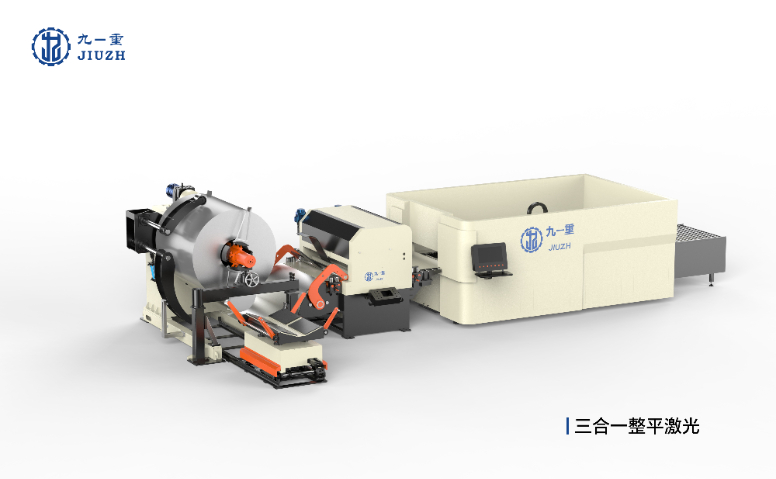

上海智能化激光落料生產線廠家

獨有的九維智能排版軟件是生產線提效降本的中心利器。該系統基于 AI 算法,從板材尺寸、切割圖形、加工順序等九個維度進行綜合優化,可將材料利用率提升至 95% 以上。在家電行業生產冰箱門板時,傳統排版方式材料利用率約 80%,而九維排版系統通過對邊角料的二次利用與嵌套排版,使每張板材可多產出 15% 的零部件。同時,系統支持多訂單混合排版,能根據訂單優先級自動分配切割任務,減少換版時間,進一步提升整體生產效率,每年可為企業節省數百萬元的原材料成本。支持多種文件格式導入,方便設計與生產銜接。上海智能化激光落料生產線廠家

九重激光落料生產線的九重防護安全體系,相比普通激光生產線的簡單防護措施,安全性能更有保障。普通激光生產線多采用基本的防護門和警示標識,安全防護存在漏洞。九重生產線構建九重立體安全防護網絡,首層激光防護簾可阻擋 99.9% 的有害激光輻射;第二層毫米波雷達監測系統 0.2 秒內檢測到人員進入危險區域即觸發急停;還有漏電保護、過載保護等九重措施。在實際生產中,普通激光生產線因安全防護不足導致的事故率約為 0.5%,而九重生產線將事故發生率降低至 0.01% 以下,周全保障操作人員安全和設備穩定運行,為企業安全生產提供堅實保障。上海智能化激光落料生產線廠家遠程監控與操作功能,方便技術人員異地管理生產線。

九重激光落料生產線的切割速度遠超數控沖床生產線。數控沖床受模具更換和機械運動限制,每分鐘加工行程有限,在加工汽車覆蓋件時,每分鐘只能完成 3 - 5 個沖壓動作。九重激光落料生產線采用九路激光并行工作模式,火速切割速度可達每分鐘 25 米,是數控沖床加工效率的數倍。在汽車白車身大規模生產中,數控沖床每小時加工約 80 件側圍板,九重生產線每小時可加工 300 件以上,極大縮短了生產周期。而且,九重生產線的動態變焦切割頭可快速適配不同厚度板材,保持高效切割,而數控沖床面對不同板材需頻繁調整模具,效率低下,九重生產線在速度和靈活性上優勢明顯。

九重激光落料生產線支持多任務并行處理,操作人員可同時導入多個切割任務,系統通過智能調度算法,自動規劃任務優先級和加工順序。在五金制品加工企業,當需要同時生產不同規格的鉸鏈、合頁和門鎖面板時,操作人員只需將對應設計文件一次性上傳至系統,設備便能按照比較好路徑,在不同任務間快速切換,無需人工干預任務轉換流程。相較于傳統設備每次只能處理單一任務,九重生產線的多任務并行能力使設備利用率提升至 90%,有效縮短多品種訂單的整體交付周期,滿足企業多樣化生產需求。切割速度高達每分鐘 20 米,是傳統設備的 3 倍,大幅提升生產效率。

九重激光落料生產線支持九方數據互聯,可與企業的 ERP、MES、CRM 等系統深度集成。生產數據通過九類標準化接口實時傳輸,實現從訂單接收、生產排程、質量檢測到成品入庫的全流程數字化管理。在軌道交通裝備制造中,當激光切割工序完成后,設備自動將零部件尺寸、切割質量等數據上傳至 MES 系統,后續焊接工序可直接調取數據進行精細對接,減少等待時間 30%。同時,九方數據互聯支持遠程監控與診斷,工程師可通過云端平臺實時查看設備運行狀態,遠程解決 90% 以上的常規故障,大幅提升企業的生產管理效率與智能化水平。可加工碳鋼、不銹鋼、鋁合金等多種金屬材料,應用范圍廣泛。廣東批量生產激光落料生產線廠家直銷

柔性化生產模式,快速響應設計變更,縮短產品研發周期。上海智能化激光落料生產線廠家

在能耗方面,九重激光落料生產線的九元能耗優化系統優于普通激光生產線。普通激光生產線在運行過程中,激光功率和其他能耗部件常處于固定模式,存在能源浪費現象。九重生產線的九元能耗優化系統從激光功率調節、伺服電機控制等九個維度進行能耗管理。待機時,激光發生器自動進入九檔節能模式,能耗降低 80%;切割時,系統根據板材特性動態調整激光功率。實際生產中,加工同等數量的汽車零部件,普通激光生產線耗電約 150 度,九重生產線只耗電 80 度,能耗降低 45%。此外,九重生產線還能回收廢熱用于供暖,進一步提升能源利用率,更符合綠色生產理念。上海智能化激光落料生產線廠家

- 江西附近哪里有激光落料生產線批量定制 2025-08-01

- 湖北液壓液壓式高精密矯平機廠家供應 2025-08-01

- 廣東薄板加工激光落料生產線電話 2025-08-01

- 浙江工業激光落料生產線價格 2025-07-31

- 安徽六重式液壓式高精密矯平機價格 2025-07-31

- 安徽大型激光落料生產線電話 2025-07-31

- 湖北高精度液壓式高精密矯平機商家 2025-07-31

- 六重式液壓式高精密矯平機批發商 2025-07-31

- 湖北直銷激光落料生產線 2025-07-31

- 福建附近激光落料生產線設備廠家 2025-07-31

- 深圳小五軸技術 2025-08-01

- 溫州船舶機械油缸推薦廠家 2025-08-01

- 臺州電鍍輥廠家 2025-08-01

- 全國自動化復合肥盤式成球機 2025-08-01

- 江西英國皇室御用防火柜官網 2025-08-01

- 天津柴油機進氣切斷閥 2025-08-01

- 徐匯區智能客服用戶體驗 2025-08-01

- 哈爾濱防爆溫控設備 2025-08-01

- 龍華區直銷變壓器銷售廠 2025-08-01

- 福建天然氣燃燒機售后服務 2025-08-01