云端AI系統讓PCB生產能耗降低30%,訂單交付周期縮短50

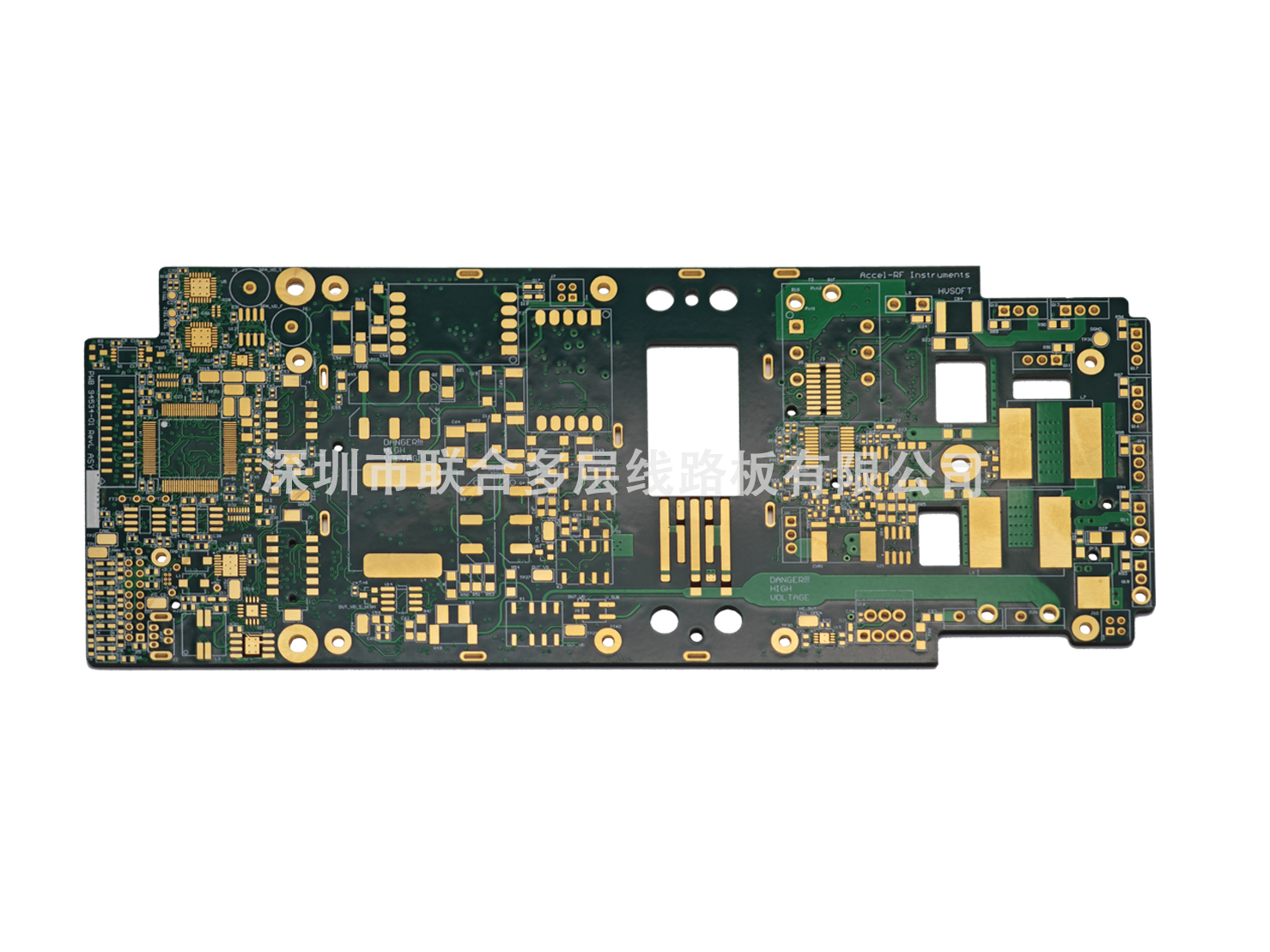

在工業互聯網與 AI 技術的深度融合下,線路板制造正邁向智能化與數字化轉型。某企業自主研發的 “云上飛天智能制造系統”,通過實時數據采集與云端算法優化,實現生產能耗降低 30%,訂單交付周期從 15 天縮短至 7 天,成為行業智能化升級的表率。

在工業互聯網與 AI 技術的深度融合下,線路板制造正邁向智能化與數字化轉型。某企業自主研發的 “云上飛天智能制造系統”,通過實時數據采集與云端算法優化,實現生產能耗降低 30%,訂單交付周期從 15 天縮短至 7 天,成為行業智能化升級的表率。

傳統制造模式依賴人工經驗與孤立設備,存在能耗高、效率低、質量波動大等問題。而智能系統通過物聯網傳感器實時監測設備運行狀態、工藝參數和環境數據,上傳至云端平臺進行分析。AI 算法基于歷史生產數據和實時反饋,動態調整壓合溫度、蝕刻液濃度等參數,使材料利用率提升至 95%,良品率從 85% 提升至 99%。例如,在蝕刻環節,系統根據線路板材質和密度自動計算比較好蝕刻時間和濃度,避免過度蝕刻導致的銅箔浪費。

能源管理的智能化是另一大亮點。系統通過優化設備啟停策略和能源分配,將單位產品能耗降低 30%,同時引入太陽能光伏發電系統,實現部分生產環節的綠色供能。供應鏈協同方面,AI 預測市場需求并規劃原材料采購,通過與供應商的電子數據交換(EDI)系統,實現零庫存管理,進一步降低運營成本。

該技術的應用已帶來明顯經濟效益。某工廠通過 “云上飛天系統” 將月產能從 3 萬平方米提升至 5 萬平方米,同時減少人工干預,年節約成本超 1000 萬元。隨著 5G + 工業互聯網的普及,線路板企業將加速部署邊緣計算節點和數字孿生平臺,實現生產過程的全流程可視化與智能化控制。未來,AI 驅動的智能制造將成為行業標配,推動線路板產業向高質量發展完整升級。