閥座鎳基自熔合金粉末價目

作為國家高新技術企業,博厚新材料在鎳基自熔合金粉末領域實現多項國內技術突破。其研發的 “超細晶鎳基自熔合金粉末制備技術”,通過控制霧化冷卻速率(≥10?℃/s),使晶粒尺寸≤500nm,強度提升 40%,填補了國內超細晶涂層材料的空白;“低溫燒結鎳基自熔合金粉末” 技術,將燒結溫度從 1100℃降至 950℃,解決了熱敏性基體的涂層難題,獲 2023 年湖南省技術發明獎。這些技術創新使我國在涂層材料領域擺脫對進口的依賴,例如某航天項目使用該公司粉末后,涂層成本從進口的 8000 元 /kg 降至 3000 元 /kg,且性能提升 15%,相關成果已在《稀有金屬材料與工程》等期刊發表論文 12 篇,申請發明專利 8 項。博厚新材料 BH-Ni60A 鎳基自熔合金粉末,含 Cr 16-18%,適用于中等載荷耐磨場景。閥座鎳基自熔合金粉末價目

博厚新材料 BH-NiCrBSiMo 粉末通過添加 4-6% Mo 元素,在 3.5% NaCl 溶液中的腐蝕速率≤0.005mm/a,達到航空級耐蝕標準。Mo 元素形成的 MoO?2?離子在涂層表面形成保護膜,阻斷 Cl?滲透路徑,電化學測試顯示其自腐蝕電位達 - 0.1V(vs SCE),較未添加 Mo 的粉末提升 50%。某海上風電企業的塔筒法蘭涂層采用該粉末進行 HVOF 噴涂,經 5000 小時鹽霧測試(ASTM B117)后,涂層無點蝕、無剝落,而常規 Ni-Cr 涂層出現直徑 2-3mm 的點蝕坑。粉末中的 Cr(含量 18-20%)與 Mo 協同作用,在涂層表面形成 Cr?O?-MoO?復合氧化膜,孔隙率≤1%,有效抵抗海水、鹽霧等苛刻環境腐蝕,適用于海洋工程、鹽化工等強腐蝕領域。機筒鎳基自熔合金粉末涂料博厚新材料鎳基自熔合金粉末的球形度達 95% 以上,粒度分布均勻,適用于多種熱噴涂工藝。

博厚新材料鎳基自熔合金粉末的燒結致密化率≥99%,這得益于其球形度高、粒度均勻的物理特性,以及 B、Si 元素形成的低熔點液相促進燒結致密化。在熱等靜壓(HIP)工藝中,該粉末在 1100℃/100MPa 條件下燒結 2 小時,孔隙率可降至 0.5% 以下,涂層的抗拉強度達 750MPa,延伸率 8%,滿足重載工況需求。某工程機械企業使用該粉末制備的液壓支架立柱涂層,在 200MPa 工作壓力下循環 10 萬次未出現剝落,而常規粉末涂層能承受 5 萬次循環,證明了高致密化率對提升涂層可靠性的重要性。

博厚新材料采用真空感應熔煉 + 惰性氣體保護氣霧化的全密閉生產流程,確保鎳基自熔合金粉末的高純凈度:真空熔煉階段(溫度 1600-1700℃)使非金屬夾雜物充分上浮去除,配合電磁攪拌促進成分均勻化;氣霧化階段使用高純氬氣,避免二次氧化。光譜分析顯示,該粉末的雜質含量(Fe≤0.03%,Cu≤0.02%,S≤0.005%)遠低于 GB/T 5249-2014 標準要求,涂層在光學顯微鏡下觀察無明顯夾渣或氣孔。某醫療器械客戶采用該粉末制備的骨科植入物涂層,經 ISO 10993 生物相容性測試,細胞毒性等級為 0 級,證明其極高的純凈度適用于醫療等高要求領域。博厚新材料鎳基自熔合金粉末經真空熔煉處理,雜質含量≤0.05%,保證涂層純凈度。

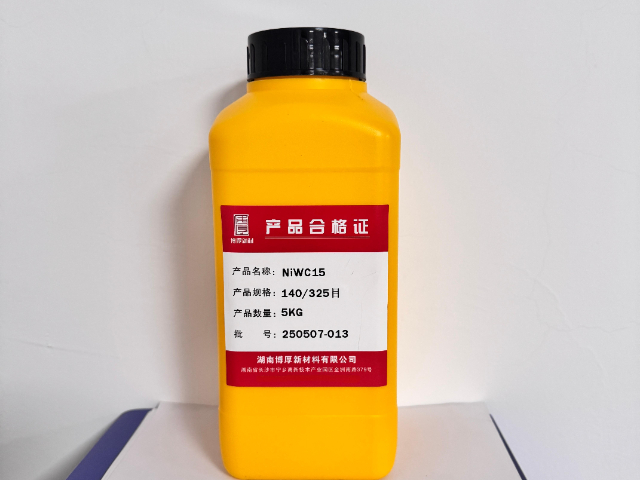

博厚新材料為客戶提供的樣品測試服務(5kg 內,3 個工作日出報告),通過 “快速打樣 - 檢測” 降低客戶試錯成本。服務流程包括:客戶提交工況需求后,24 小時內完成粉末配方初選,48 小時內完成制粉(采用小試生產線),并同步進行 12 項指標檢測 —— 包括粒度分布(激光粒度儀)、氧含量(脈沖加熱 - 紅外法)、硬度(維氏硬度計)、結合強度(拉伸法)等。某高校研發團隊測試其定制的 Ni-Cr-W-C 粉末,3 個工作日內獲得完整的 XRD 圖譜(顯示 WC 相分布)、SEM 形貌(顆粒球形度 92%)及磨損測試數據(磨損量 0.04g/1000 轉),據此優化配方后成功應用于新型切削刀具,該服務已幫助 200 余家中小企業加速研發進程,平均縮短研發周期 40%。博厚新材料鎳基自熔合金粉末的碳化物析出均勻,硬度可達 HRC60-65,有效抵抗磨粒磨損。螺旋輸送器鎳基自熔合金粉末現價

博厚新材料針對超音速火焰噴涂(HVOF)工藝優化粉末流動性,減少噴涂過程中的粉末團聚。閥座鎳基自熔合金粉末價目

博厚新材料推出的 “粉末 + 工藝” 打包服務,通過 “材料定制 + 工藝開發 + 設備調試” 一體化方案,幫助客戶降低技術門檻,快速實現產業化應用。服務內容包括:①根據客戶工況定制粉末成分(如為化纖企業定制耐 PET 腐蝕的 Ni-Cr-P 粉末);②開發專屬噴涂工藝(如為醫療器械企業開發低溫冷噴涂工藝,避免基體退火);③提供設備改造建議(如調整 HVOF 設備的燃氣比例以適配新粉末)。某新能源電池企業導入該服務后,從提出需求到批量生產用 45 天:第 1-15 天完成粉末配方設計(Ni-Cu 基,導熱系數≥200W/m?K),第 16-30 天開發激光熔覆工藝(功率 2500W,掃描速度 10mm/s),第 31-45 天完成產線調試與員工培訓,制備的電池散熱涂層熱阻較預期降低 20%,產能達 5000 件 / 天。該服務已幫助 50 余家中小企業跨越 “材料 - 工藝” 適配難關,平均縮短產業化周期 50%,尤其適合缺乏涂層技術積累的新興領域客戶。閥座鎳基自熔合金粉末價目

- NiCr20鎳基高溫合金粉末報價行情 2025-07-21

- Monel400鎳基高溫合金粉末代理品牌 2025-07-21

- C276鎳基高溫合金粉末電話 2025-07-21

- 激光熔覆鎳基自熔合金粉末市面價 2025-07-21

- 100/270目鎳基高溫合金粉末有什么 2025-07-21

- 激光熔覆鎳基高溫合金粉末質量檢測 2025-07-21

- 100/270目鎳基高溫合金粉末技術設備 2025-07-21

- 氣霧化鎳基高溫合金粉末廠家直銷 2025-07-20

- HVOF鎳基高溫合金粉末特價 2025-07-20

- 不開裂鎳基高溫合金粉末市場報價 2025-07-20

- 內蒙古跳汰機的介質 2025-07-21

- NiCr20鎳基高溫合金粉末報價行情 2025-07-21

- 惠州JG45A硬質合金源頭工廠 2025-07-21

- 江陰實用不銹鋼天溝水槽貨源充足 2025-07-21

- 連云港要求激光切割廠家現貨 2025-07-21

- 新吳區好的智能化拉絲機組廠家供應 2025-07-21

- 宜興高效率金屬鋸床貨源充足 2025-07-21

- 北京純度高 2025-07-21

- 瑞安鉛銅酸洗 2025-07-21

- AL-3206不銹鋼板材料 2025-07-21