制造臥式加工中心24小時服務

節(jié)能環(huán)保,臥式加工中心也毫不遜色。采用先進的節(jié)能技術,優(yōu)化機床的動力系統(tǒng),降低能耗。高效的切削液回收與過濾系統(tǒng),減少切削液的消耗與排放,符合環(huán)保要求。在追求高效生產的同時,不忘綠色發(fā)展理念,為企業(yè)降低生產成本的同時,也為保護環(huán)境貢獻一份力量,是可持續(xù)發(fā)展的理想選擇。

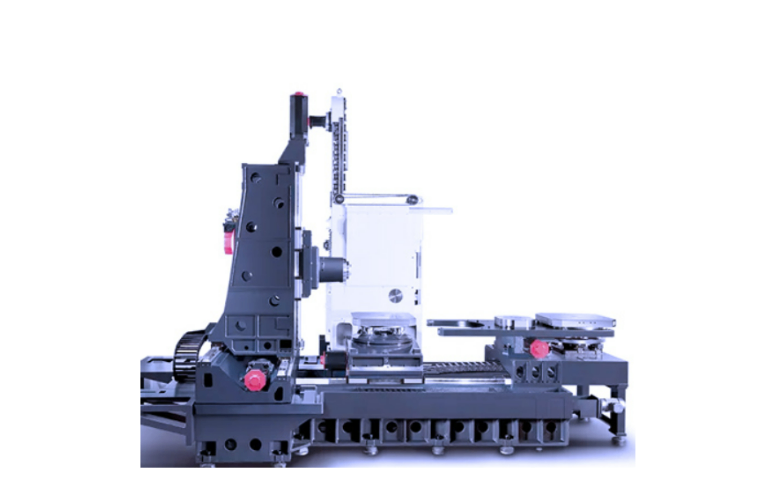

臥式加工中心的智能化水平日益提升。具備實時監(jiān)測功能,可對機床的運行狀態(tài)、加工參數等進行實時監(jiān)控與分析,及時調整加工策略,確保加工過程的穩(wěn)定性與高效性。智能防碰撞系統(tǒng),有效避免因操作失誤導致的碰撞事故,保護機床與刀具安全。此外,還可通過網絡實現遠程控制與管理,方便技術人員隨時隨地對機床進行調試與維護,為企業(yè)的智能化生產提供有力保障。 多功能的臥式加工中心可集銑、鏜、鉆、攻絲等工藝于一體。制造臥式加工中心24小時服務

在長時間的加工過程中,機床部件會因發(fā)熱而產生熱變形,影響加工精度。臥式加工中心通過優(yōu)化設計和采用先進的熱管理技術,具備良好的熱穩(wěn)定性。例如,在主軸箱、電機等發(fā)熱部件上設置了高效的冷卻裝置,通過循環(huán)冷卻液帶走熱量,控制部件的溫度上升。同時,在機床結構設計上,考慮了熱變形的補償措施,如采用熱對稱結構、安裝熱位移傳感器等,使機床在熱態(tài)下依然能夠保持較高的加工精度。此外,一些臥式加工中心還配備了智能熱管理系統(tǒng),能夠根據機床的運行狀態(tài)和環(huán)境溫度,自動調整冷卻系統(tǒng)和潤滑系統(tǒng)的工作參數,確保機床在各種工況下都能保持良好的熱穩(wěn)定性 。上海高速臥式加工中心使用方法多軸聯動的臥式加工中心能夠加工具有復雜曲面的零件,拓展設計空間。

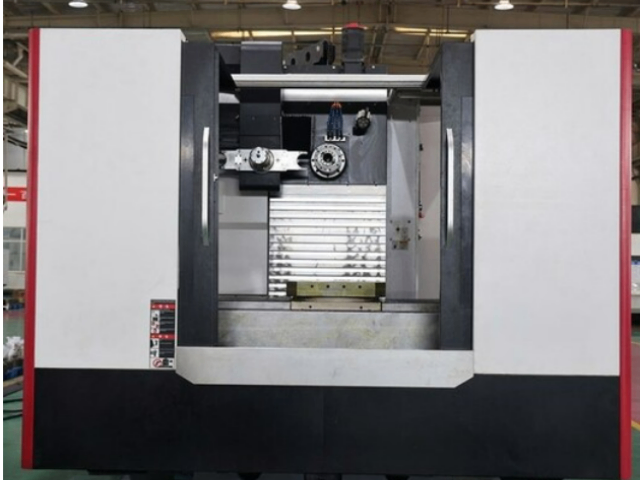

臥式加工中心配備了完善的防護與安全設施,以保障操作人員的人身安全和機床的正常運行。機床周圍設置了全封閉的防護門,采用透明材料制作,既能有效防止加工過程中切屑、冷卻液飛濺傷人,又方便操作人員觀察加工情況。防護門上安裝有安全門鎖,當機床運行時,防護門無法打開,只有在機床停止運行且安全系統(tǒng)檢測到無危險后,防護門才能開啟。同時,機床還配備了緊急制動按鈕、過載保護裝置、漏電保護裝置等安全設施。當機床出現異常情況時,這些安全裝置能夠迅速啟動,使機床停止運行,避免發(fā)生安全事故 。

合理的維護周期與成本控制對于企業(yè)使用臥式加工中心至關重要。通過定期的維護保養(yǎng),如清潔機床、潤滑運動部件、檢查電氣系統(tǒng)、更換易損件等,可以及時發(fā)現潛在問題,避免故障的發(fā)生,延長機床的使用壽命。同時,選擇質量可靠的零部件和耗材,以及采用先進的維護技術和方法,能夠有效降低維護成本。例如,采用先進的潤滑技術,可減少潤滑油的消耗;選擇長壽命的刀具,降低刀具更換頻率;定期對機床進行精度檢測和調整,避免因精度下降導致的廢品率增加。通過科學的維護管理,企業(yè)能夠在保證機床正常運行的前提下,降低維護成本,提高經濟效益 。智能化臥式加工中心可根據加工余量自動調整切削參數,提高刀具利用率。

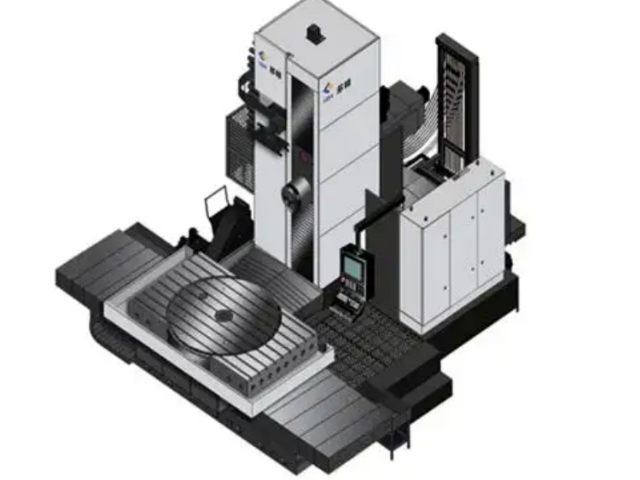

精度,是臥式加工中心的核心競爭力。其采用高精度的直線導軌與滾珠絲杠傳動,確保各軸運動平穩(wěn)、定位精細。機床結構經過精心設計與優(yōu)化,具備出色的剛性和穩(wěn)定性,有效減少加工過程中的振動,保證零件的尺寸精度和表面質量。先進的熱補償技術,實時監(jiān)測并補償因溫度變化產生的誤差,讓精度始終如一。在臥式加工中心的精密雕琢下,每一個零件都能達到近乎完美的精度標準,滿足您對***產品的嚴苛要求。高效,是臥式加工中心的***標簽。自動換刀系統(tǒng)的快速響應,大幅縮短刀具更換時間,實現多工序連續(xù)加工。高速的主軸轉速與快速的進給速度相配合,極大地提升切削效率,縮短加工周期。此外,它還可與自動化生產線無縫對接,實現自動上下料、自動測量等功能,減少人工干預,提高生產效率的同時保證產品質量的一致性。選擇臥式加工中心,就是選擇高效生產,為企業(yè)創(chuàng)造更多價值。智能化臥式加工中心可自動優(yōu)化加工路徑,提高加工效率與質量。上海高速臥式加工中心使用方法

臥式加工中心的絲杠螺母副采用高精度等級,保障運動精度傳遞。制造臥式加工中心24小時服務

電氣系統(tǒng)故障

數控系統(tǒng)死機:數控系統(tǒng)死機可能是由于系統(tǒng)軟件故障、硬件過熱、內存不足或外部干擾等原因引起的。首先嘗試重啟數控系統(tǒng),如果問題仍然存在,則檢查系統(tǒng)軟件是否有更新版本,如有更新應及時進行升級。同時,檢查數控系統(tǒng)的硬件設備,如CPU風扇是否正常運轉、內存是否有故障等。此外,避免在數控系統(tǒng)附近使用強電磁干擾源,如電焊機、高頻淬火設備等。

驅動器報警:驅動器報警通常表示伺服電機或驅動器本身出現故障。首先查看驅動器的報警代碼,根據報警代碼查找故障原因。可能的原因包括電機過載、編碼器故障、驅動器電源模塊故障、通信線路故障等。針對不同的故障原因,采取相應的排除措施,如檢查電機負載是否過大、更換編碼器、維修或更換驅動器電源模塊、檢查通信線路連接是否良好等。 制造臥式加工中心24小時服務

- 制造臥式加工中心24小時服務 2025-07-19

- 上海臥式加工中心行價 2025-07-19

- 安徽定制臥式加工中心維修 2025-07-19

- 上海定制臥式加工中心哪家好 2025-07-19

- 上海高精度臥式加工中心哪個好 2025-07-19

- 江蘇國產臥式加工中心參考價 2025-07-18

- 精密龍門加工中心簡介 2025-07-18

- 安徽龍門加工中心哪里有賣的 2025-07-18

- 江蘇工業(yè)龍門加工中心優(yōu)勢 2025-07-18

- 上海可靠龍門加工中心歡迎選購 2025-07-18

- 崇明區(qū)安裝粉體流換熱器保養(yǎng) 2025-07-19

- 浦東新區(qū)滾珠絲桿標準 2025-07-19

- 虹口區(qū)購買ERP系統(tǒng)定制開發(fā) 2025-07-19

- 深圳多功能五軸教學機生產廠家 2025-07-19

- 無錫鋁合金冷沖模具服務電話 2025-07-19

- 衢州物流倉儲輸送設備自動化升級方案 2025-07-19

- 南京榨椰汁生產線加工設備 2025-07-19

- 新能源智能停車系統(tǒng)哪家強 2025-07-19

- 友朋無人售貨機運營 2025-07-19

- 山東半導體超聲波超純水設備定制 2025-07-19