云南專業的設備全生命周期管理軟件

現代設備管理系統已從應用發展為工業互聯網平臺的重要組成部分。系統通過OPC UA、MQTT等標準協議與各類工業設備互聯,構建了設備數字孿生體。這些實時數據通過邊緣計算節點處理后上傳至云端,與企業ERP、MES等系統深度集成,形成了完整的工業大數據生態。某汽車零部件工廠將設備管理系統與工業互聯網平臺對接后,實現了從設備狀態監控到生產排程的智能聯動,當預測到關鍵設備可能故障時,系統自動調整生產計劃,將潛在損失降低90%。此外,基于工業互聯網架構的設備管理系統支持跨工廠、跨地域的協同管理,集團型企業可以比較不同工廠的設備績效,推廣最佳實踐。在應用優勢方面,智能化設備管理系統為企業創造了多重價值。云南專業的設備全生命周期管理軟件

設備管理系統構建了風險防控體系。通過實時監測設備狀態參數,系統能夠早期識別潛在故障,避免重大安全事故。某煉油廠的關鍵壓縮機振動值出現異常波動時,系統提前72小時發出預警,避免了可能造成上千萬元損失的設備損毀事故。系統還建立了完整的設備變更管理流程,任何參數調整都需要經過多級審批和影響評估,確保變更安全。在業務連續性管理方面,系統維護著關鍵備件的應急儲備方案,當突發事件發生時可以快速啟動備用設備網絡。保險企業已經開始認可設備管理系統的風險防控價值,使用系統的工廠其財產保險費率可獲得15-20%的優惠。四川智慧設備全生命周期管理軟件展望未來,設備管理系統將朝著更加智能化的方向發展。

設備管理系統正在改變傳統的人才培養模式。系統內置的AR培訓模塊允許新員工在虛擬環境中學習設備操作,大幅降低實訓風險。知識管理系統自動將經驗轉化為結構化案例庫,使隱性知識顯性化。某電力企業利用系統的故障模擬功能,開發了沉浸式培訓課程,將員工技能認證周期從6個月縮短至3個月。系統還能根據員工處理的工單類型、完成質量等數據,智能推薦個性化培訓內容。更創新的是,一些企業開始使用系統的數據分析功能識別高潛力人才,那些能夠從設備數據中發現改進機會的員工往往具備更強的工程思維能力。這種數據驅動的人才培養模式使企業技術團隊的整體能力提升速度加快40%。

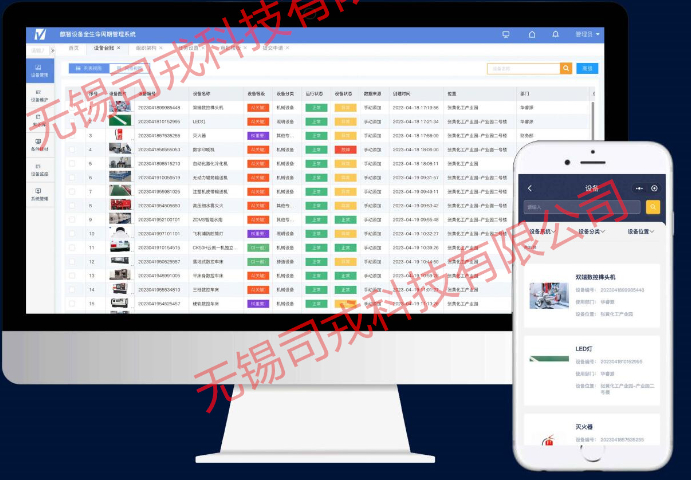

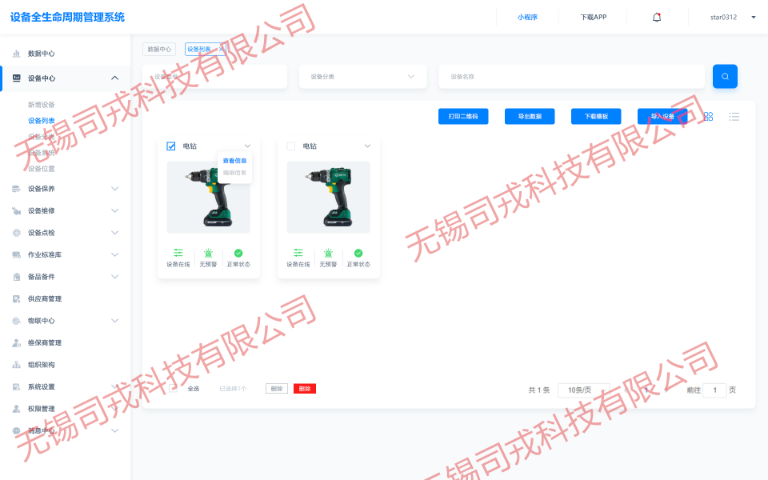

系統構建了從故障報修到驗收結算的完整閉環管理流程。用戶可以通過多種渠道(企業微信、釘釘、掃描設備二維碼等)提交報修申請,系統自動識別設備信息并推送自助排障指南。智能派單引擎綜合考慮故障類型、工程師技能矩陣、地理位置、當前工作負荷等因素,實現比較好任務分配。維修過程中,系統提供詳細的SOP指導、安全注意事項和備件庫存狀態,工程師可以通過移動端實時查閱設備歷史維修記錄和技術圖紙。維修完成后,需要上傳故障部位照片、更換備件條碼和檢測數據,系統自動生成包含故障根本原因分析的維修報告。某汽車制造廠應用該模塊后,平均故障響應時間從2小時縮短至25分鐘,維修一次合格率提升至98.5%,客戶滿意度達到99分。工業設備管理的數字化轉型不僅是技術升級,更是管理理念和模式的革新。

設備全生命周期管理系統的實施不僅是一項技術升級,更是企業數字化轉型的組成部分。該系統通過打破信息孤島,實現了設備數據在企業各部門間的無縫流動,為管理層提供了前所未有的決策支持能力。從戰略層面看,系統能夠量化分析設備資產的投資回報率,幫助企業優化資本支出規劃。例如,某跨國制造集團通過系統分析發現,其20%的設備貢獻了80%的生產價值,據此調整了設備投資策略,三年內將整體設備利用率提升35%。更重要的是,系統沉淀的設備運營數據成為企業數字資產,為后續的智能制造、工業互聯網等戰略實施奠定了數據基礎。在數字化轉型評估中,擁有完善設備管理系統的企業其成熟度評分平均高出同業42%,這充分體現了該系統在企業戰略發展中的關鍵價值。設備監控模塊通過物聯網技術實現設備狀態的實時感知與智能診斷。寧夏制造業設備全生命周期管理哪家好

通過建立包含設備參數、維修記錄、技術文檔等信息的電子檔案庫,改變傳統紙質檔案管理效率低下的狀況。云南專業的設備全生命周期管理軟件

隨著技術進步,設備管理系統正朝著更智能、更互聯的方向發展。AI技術的深度應用將使系統具備自主決策能力,如自動調整設備參數以優化能效。數字孿生技術將實現設備狀態的毫米級精確映射,支持遠程診斷和虛擬調試。區塊鏈技術確保設備數據不可篡改,為設備租賃、二手交易等場景提供信任基礎。更值得期待的是,5G和邊緣計算使海量設備數據的實時處理成為可能,系統響應速度將提升至毫秒級。未來系統還可能具備自學習能力,通過分析全球同類設備的運行數據,持續優化管理策略。這些發展將使設備管理系統從輔助工具進化為企業的智能運營中樞,重新定義設備資產管理模式。云南專業的設備全生命周期管理軟件

- 濟南手機設備全生命周期管理平臺 2025-08-12

- 中國澳門企業設備全生命周期管理公司 2025-08-12

- 福建移動端設備全生命周期管理軟件 2025-08-11

- 煙臺設備全生命周期管理哪家好 2025-08-11

- 北京化工設備全生命周期管理多少錢 2025-08-11

- 湖北通用設備全生命周期管理公司 2025-08-11

- 聊城制造業設備全生命周期管理平臺 2025-08-11

- 新疆制造業設備全生命周期管理哪家好 2025-08-11

- 山東制造業設備全生命周期管理企業 2025-08-11

- 德州設備全生命周期管理app 2025-08-11

- 貴州證卡打印機價格是多少 2025-08-12

- 陜西國產化檔案管理 2025-08-12

- 江蘇智能IT外包多少錢 2025-08-12

- 黃浦區品牌戶外裸眼3D設計 2025-08-12

- 浙江臺積電 12nm流片代理 2025-08-12

- 安徽立式工控機箱廠家 2025-08-12

- 寶山區社交平臺代運營售后服務 2025-08-12

- 紹興流片代理一般多少錢 2025-08-12

- 溫州智能無人機飛控管控平臺 2025-08-12

- 湖南同步時間系統子母鐘哪家專業 2025-08-12