日照企業設備管理系統平臺

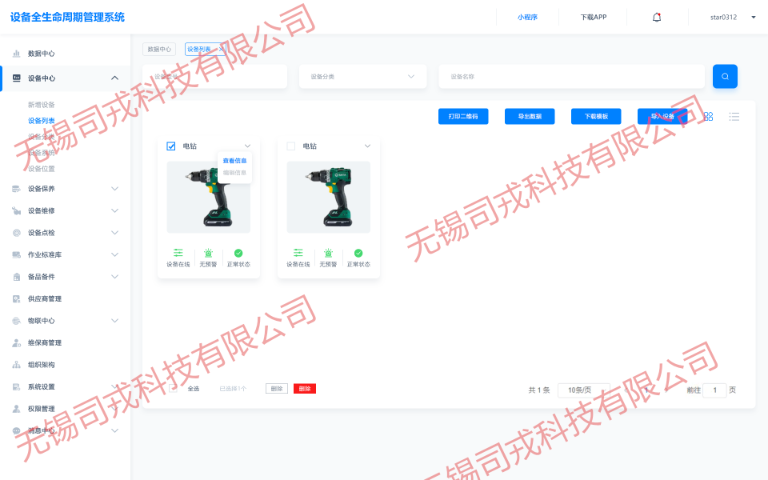

設備監控是設備管理系統的重點功能之一。傳統的設備監控往往依賴于人工巡檢和定期維護,這種方式不僅效率低下,而且難以及時發現潛在問題。我們的系統通過部署各類智能傳感器,能夠實時采集設備的運行參數,包括溫度、振動、電流、壓力等關鍵指標。這些數據通過物聯網網關傳輸至云端平臺,經過大數據分析引擎的處理,可以準確判斷設備的運行狀態。系統采用機器學習算法,能夠識別設備運行中的異常模式,在故障發生前發出預警,使維護人員能夠提前介入,避免非計劃停機帶來的損失。設備檔案電子化:一鍵生成設備專屬二維碼,掃碼即可查看技術參數、操作手冊及維修記錄。日照企業設備管理系統平臺

規劃階段:系統支持基于企業生產需求與戰略目標的設備規劃,通過大數據分析市場設備的技術水平、供應狀況與成本效益,為企業提供比較好的設備選型與配置方案。同時,系統還能對設備的購置成本、運維成本及潛在風險進行評估,幫助企業做出明智的投資決策。采購與安裝調試階段:系統支持設備采購計劃的制定、審批與跟蹤,確保采購過程的透明化與高效化。在設備安裝調試過程中,系統提供詳細的安裝步驟與調試參數指導,確保設備能夠以比較好狀態投入生產運營。日照企業設備管理系統哪家好智能折舊計算:結合市場行情動態調整折舊率,反映資產價值。

1.故障預測模型構建系統通過傳感器實時采集設備振動、溫度、電流、壓力等數據,利用機器學習算法(如LSTM神經網絡)分析歷史故障數據,建立設備健康狀態預測模型。例如,某風電企業通過分析齒輪箱振動頻譜,提前60天預測軸承磨損,將非計劃停機次數從每年15次降至3次,單次停機損失從300萬元降至80萬元,年節省維護成本3300萬元。2.動態維護計劃生成系統根據設備實際運行數據(如負荷率、運行時長、環境溫度)動態調整維護周期。某鋼鐵企業通過分析高爐冷卻壁溫度數據,將原定每月檢修改為“按需檢修”,年檢修次數從12次減少至7次,同時故障率下降60%,維護成本降低50%,相當于年節省2800萬元。3.維修資源智能調度系統結合維修人員技能、位置、工單優先級等信息,自動派發比較好工單。某機場通過此功能,使機務人員日均步行里程減少4公里,工單處理效率提升40%,人員需求減少20%,年節省人力成本600萬元。

設備管理系統通過數字化、智能化手段,在設備全生命周期的各個環節實現成本優化,其邏輯在于將“被動支出”轉化為“主動控制”,將“經驗決策”升級為“數據驅動”。降低維護成本:從“計劃維修”到“預測維修”的范式轉變:動態維保計劃優化:系統根據設備實際運行數據(如負荷、時長、環境)動態調整維護周期。某鋼鐵企業通過分析高爐冷卻壁溫度數據,將原定每月檢修改為“按需檢修”,年檢修次數從12次減少至8次,同時故障率下降50%,維護成本降低40%。某半導體工廠通過電流特征分析技術,使晶圓制造設備維護周期從固定500小時延長至平均720小時,年維護成本節省230萬元。管理設備升級、技術改造及性能評估,確保改造后設備符合生產需求。

延長設備壽命:從“過度使用”到“科學運維”的資產保護1.運行參數優化系統通過分析設備歷史數據,推薦比較好運行參數。某造紙企業通過系統優化烘缸溫度和壓力,使紙機運行速度提升5%,同時設備磨損率下降20%,年延長設備使用壽命1.5年,相當于節省新設備采購成本800萬元。某風電企業通過調整風機槳距角控制策略,使齒輪箱負荷降低15%,年維護成本減少200萬元。2.操作行為規范系統可記錄操作人員行為數據,如啟停時間、參數調整頻率等。某礦山企業通過系統發現,某挖掘機司機頻繁急加速急剎車,導致發動機壽命縮短30%,通過培訓使操作規范率提升至95%,發動機更換周期從5000小時延長至7000小時,年節省備件成本180萬元。設備OEE實時看板:可視化展示設備綜合效率(可用率/性能率/良品率),快速定位生產瓶頸。云南專業的設備管理系統公司

智能預警保養:根據設備運行時長自動觸發保養計劃,避免漏檢導致的突發故障。日照企業設備管理系統平臺

監控功能實時顯示:設備管理系統將采集到的數據實時顯示在監控界面上,通常以圖表、曲線等形式展示,讓用戶一目了然。報警功能:當監測到異常情況時,系統會及時發出警報,提醒用戶注意并采取相應的措施。報警信息可以包括設備名稱、故障類型、故障時間等詳細信息。遠程監控:用戶可以通過網絡遠程訪問設備管理系統,實時查看設備的運行狀態和監控數據。監控實現設備管理系統通過數據采集設備獲取設備的實時數據。系統對采集到的數據進行處理和分析,判斷設備是否處于正常運行狀態。如發現異常情況,系統會觸發報警機制,將報警信息發送給相關人員。用戶可以通過監控界面實時查看設備的運行狀態和報警信息,并采取相應的處理措施。日照企業設備管理系統平臺

- 江西設備全生命周期管理哪家好 2025-08-01

- 湖南通用設備全生命周期管理哪家好 2025-08-01

- 吉林手機設備全生命周期管理系統 2025-08-01

- 聊城手機設備全生命周期管理報價 2025-08-01

- 廣東手機設備全生命周期管理哪家好 2025-08-01

- 安徽化工設備全生命周期管理公司 2025-07-31

- 福建一站式設備全生命周期管理 2025-07-31

- 濰坊化工設備全生命周期管理報價 2025-07-31

- 西藏制造業設備全生命周期管理平臺 2025-07-31

- 遼寧化工設備全生命周期管理app 2025-07-31

- 寧波什么是游戲開發 2025-08-01

- 東莞自動抓取上下料機器人工作原理 2025-08-01

- 杭州嵌入式開發定制 2025-08-01

- 初中物理交互實驗平臺下載安裝 2025-08-01

- 青浦區自動化的SMT貼片加工性價比高 2025-08-01

- 初中物理教學平臺下載排名 2025-08-01

- 珠海智慧城市數字化注意事項 2025-08-01

- 淮安區多功能服務器主板測試- 2025-08-01

- 初中物理仿真實驗APP下載安裝 2025-08-01

- 湖南高靈敏觸摸屏電子班牌供應商家 2025-08-01