fmea潛在失效模式分析業務咨詢

油漆失效分析是確保涂層質量和延長物體使用壽命的重要環節。在實際應用中,油漆失效可能表現為剝落、開裂、變色、粉化等多種形態,這些現象不僅影響了物體的美觀性,更可能導致其防護性能大幅下降。進行油漆失效分析時,首先需要收集失效樣本,通過顯微鏡檢查其表面形貌和內部結構,判斷是否存在氣孔、裂紋等缺陷。同時,利用化學分析方法檢測油漆中的成分,包括樹脂、顏料、溶劑等,以確認是否存在配方不合理或成分比例失調的問題。此外,環境因素如溫度、濕度、紫外線照射等也是導致油漆失效的重要原因,需結合使用環境進行綜合考量。通過全方面而細致的分析,可以準確找出油漆失效的根本原因,為后續改進配方、優化施工工藝提供科學依據。FMEA分析需結合FTA(故障樹分析),形成多層次的風險評估體系。fmea潛在失效模式分析業務咨詢

在專業設備制造領域,失效分析是一項至關重要的技術活動,它直接關系到產品質量、安全性和生產效率。當設備在生產過程中出現性能下降、故障頻發甚至完全失效時,失效分析便成為查明原因、提出改進措施的關鍵步驟。這一過程通常涉及對失效設備或部件的詳細檢查,包括外觀檢查、材料分析、力學性能測試以及可能的化學成分分析等。失效分析專業人士會運用先進的檢測技術和儀器,如電子顯微鏡、光譜分析儀等,來識別失效模式和機制,如疲勞斷裂、腐蝕、磨損或設計缺陷等。基于這些分析結果,可以制定出針對性的修復方案,優化產品設計,提升制造工藝,從而有效預防未來類似失效事件的發生,確保專業設備的長期穩定運行和客戶的滿意度。fmea潛在失效模式及后果分析業務在FMEA中,團隊需考慮環境與安全因素。

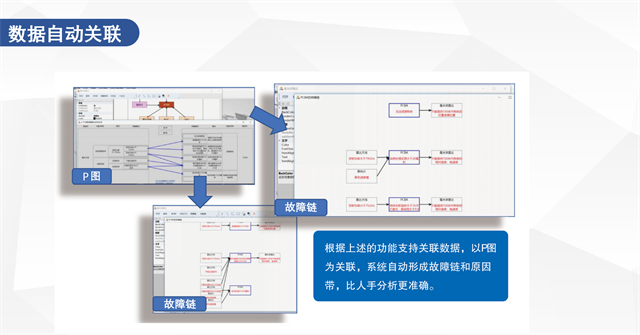

在初步推測的基礎上,失效分析進一步深入到失效機理的研究。這包括失效樣品的解剖分析,通過物理或化學手段,如切片、溶解等,深入產品內部,觀察失效部位的微觀結構變化,尋找導致失效的直接證據。同時,進行理化性能測試,如硬度測試、成分分析等,評估失效部件的材料性能是否滿足設計要求。實驗室模擬試驗也是關鍵一環,通過重現失效條件,觀察產品的反應,驗證初步推測的準確性。綜合所有分析數據,運用科學的方法,如統計分析、故障樹分析等,確定失效的根本原因,并提出改進措施。這一步驟不僅要求嚴謹的數據分析能力,還需要跨部門的溝通與協作,確保改進措施的有效實施,防止類似失效的再次發生。

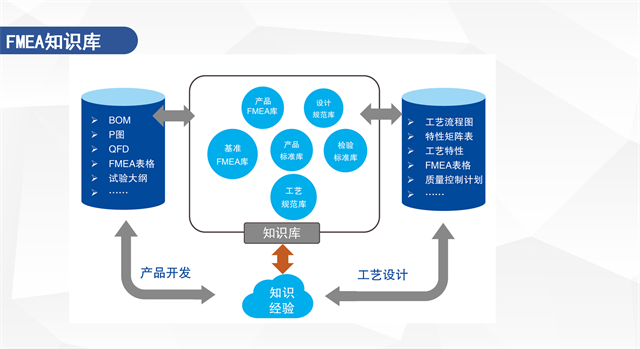

FMEA(失效模式與效應分析)是一種系統化、前瞻性的分析方法,其重要在于識別、評估和預防產品或過程中潛在的失效模式。在進行FMEA時,團隊會深入分析產品或過程的每一個環節,從設計到制造,再到服務,不遺漏任何可能導致功能失效或性能降低的因素。這種分析不僅限于硬件產品,同樣適用于軟件、服務流程甚至管理系統。通過FMEA,企業能夠提前發現潛在的失效模式,比如零部件的過度磨損、材料的不兼容、設計的缺陷或是操作過程中的誤判等,從而制定相應的預防措施和改進方案。這不僅有助于提升產品的質量和可靠性,還能有效降低生產成本和后期維護費用,增強客戶滿意度和品牌忠誠度。因此,FMEA被視為質量管理和風險管理中的一項重要工具,普遍應用于汽車、航空、醫療、電子等多個行業。FMEA的文檔化便于追溯和后續改進。

在商用車制造領域,失效分析扮演著至關重要的角色。它不僅是確保車輛安全、可靠運行的基礎,也是提升產品質量和降低維護成本的關鍵手段。商用車由于其使用環境復雜多變,經常面臨重載、長途、惡劣天氣等多重考驗,因此其零部件的失效概率相對較高。失效分析通過對失效部件的詳細檢查、材料性能測試、應力分析等手段,能夠準確找出失效的根本原因,比如材料缺陷、設計不合理、制造工藝問題或是使用環境超出預期等。這一過程不僅幫助制造商及時改進設計和生產工藝,減少未來類似失效的發生,還為車輛的維修和維護提供了科學依據,有效延長了車輛的使用壽命。此外,失效分析的數據積累還能為行業標準制定和新材料的研發提供寶貴參考,推動整個商用車行業的持續進步。企業建立FMEA數據庫可積累風險知識,為新項目提供經驗參考。fmea潛在失效模式及后果分析業務

FMEA的標準化模板有助于團隊高效完成分析工作。fmea潛在失效模式分析業務咨詢

助動車作為城市短途出行的重要交通工具,其制造質量直接關系到用戶的安全與使用體驗。助動車制造失效分析是確保產品品質、預防安全事故的關鍵環節。在生產過程中,失效分析團隊需對各種潛在問題進行深入探究,包括但不限于電池續航能力驟降、車架斷裂、電氣系統短路等。通過對失效部件的細致檢測,結合材料科學、力學原理及電子工程技術等多學科知識,分析失效的根本原因。這一過程不僅要求技術人員具備扎實的理論基礎,還需有豐富的實踐經驗,以便準確識別是設計缺陷、材料質量問題還是生產工藝不當導致的失效。有效的失效分析能夠指導生產線的改進,促進技術迭代,提升助動車的整體性能與安全性,為用戶帶來更可靠的出行保障。fmea潛在失效模式分析業務咨詢

- 南通制造業數字化 2025-06-24

- 質量控制數字化管理服務方案價格 2025-06-24

- 南寧數字化管理平臺 2025-06-24

- 產品數字化管理系統方案多少錢 2025-06-24

- 流程型管理體系業務流程 2025-06-24

- 人力資源數字化管理費用 2025-06-23

- 公司標準化管理體系服務方案價格 2025-06-23

- 珠海建設工程數字化管理平臺 2025-06-23

- 公司內控管理體系方案價錢 2025-06-23

- 三標體系數字化費用 2025-06-23

- 貴州易知源植物直鏈淀粉檢測 2025-06-24

- 楊浦區一站式地基加固檢測24小時服務 2025-06-24

- 輔助聯軸器利潤多少 2025-06-24

- 南平準時交付精益生控標準化特點 2025-06-24

- 晉城的中小企業使用T云國內版有助于提高營銷效率 2025-06-24

- 浙江粘度計電子天平 2025-06-24

- 海安品牌建設用地勘測聯系方式 2025-06-24

- 技術扭力限制器平臺 2025-06-24

- 整體包裝采購內部協同管理咨詢服務 2025-06-24

- 咨詢電子數據鑒定資費 2025-06-24