產品失效模式分析收費明細

深入分析機械手制造失效案例,我們發現許多失效并非單一因素所致,而是多種因素相互作用的結果。例如,材料疲勞與應力集中往往與結構設計不合理、使用環境惡劣共同作用,導致機械部件提前失效。因此,在進行失效分析時,必須采取系統性的方法,從設計、材料、加工、裝配到使用維護等各個環節進行全方面審視。同時,加強質量控制和技術培訓,提升員工對失效預防的認識和能力,也是減少機械手制造失效的重要途徑。通過這些措施,可以不斷優化機械手的制造流程,提高其在實際應用中的穩定性和可靠性,為企業創造更大的價值。在FMEA中,失效的影響需從客戶角度進行評估。產品失效模式分析收費明細

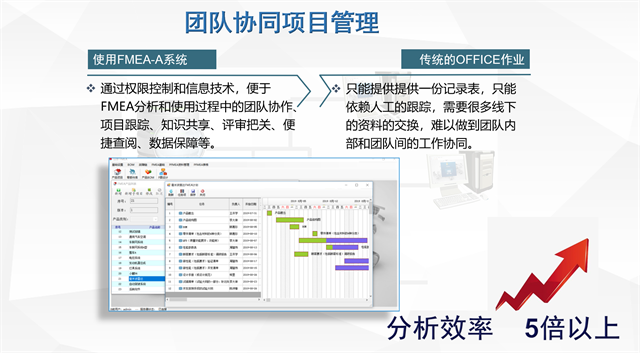

FMEA的應用還促進了團隊合作與跨部門溝通。在實施FMEA時,需要來自設計、工程、生產、質量控制等多個部門的專業人士共同參與,從不同角度審視潛在問題,這種跨職能的協作模式有助于打破部門壁壘,形成更加全方面的解決方案。通過FMEA,團隊成員能夠深入理解各自工作對整體項目的影響,從而在日常工作中更加注重細節,主動尋找改進機會。FMEA還鼓勵持續改進的文化,即便在產品上市后,企業仍可根據市場反饋和客戶使用體驗,運用FMEA方法不斷迭代優化,確保產品始終符合市場需求,保持競爭力。這種以預防為主的思維方式,是現代企業管理中不可或缺的一部分,為企業可持續發展奠定了堅實的基礎。產品失效模式分析服務價格FMEA分析需關注法規符合性,避免產品因標準變更導致召回風險。

運輸車制造失效分析的過程是一個系統而復雜的工作,它要求分析人員具備跨學科的知識背景和豐富的實踐經驗。在實際操作中,失效分析團隊往往需要綜合運用力學測試、金相分析、化學分析等多種技術手段,來揭示車輛失效的內在機制。比如,對于頻繁出現的輪胎磨損問題,失效分析不僅要考察輪胎本身的質量,還要深入分析車輛懸掛系統、車輪定位參數以及駕駛習慣等因素的影響。通過對這些復雜因素的細致梳理和科學評估,失效分析能夠精確定位問題源頭,為制造商提供切實可行的改進建議。這不僅有助于提升產品質量和客戶滿意度,還能有效避免潛在的安全隱患,保障運輸行業的健康發展。

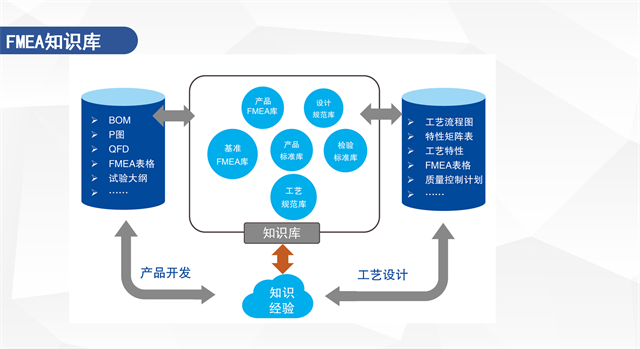

FMEA的重要價值在于其預防性,它鼓勵團隊在產品開發初期就深入思考潛在問題,而非等到問題發生后再去補救。這一過程促進了跨職能團隊之間的溝通與協作,因為識別和解決失效模式往往需要設計、制造、質量、采購等多個部門的共同努力。通過不斷的迭代和優化,FMEA不僅提升了產品的固有質量,還增強了企業的競爭力。FMEA還為企業提供了一種結構化的風險管理框架,幫助企業在面對外部環境變化或新技術引入時,能夠更加穩健地評估和管理潛在風險,確保項目的順利推進和產品的成功上市。因此,FMEA被視為現代質量管理中不可或缺的一環,為企業的可持續發展奠定了堅實的基礎。FMEA有助于企業建立風險防控體系。

電纜制造失效分析還需考慮環境因素對電纜性能的影響。電纜在使用過程中可能面臨高溫、潮濕、化學腐蝕等惡劣條件,這些因素會加速電纜老化,縮短使用壽命。失效分析專業人士需模擬這些環境條件進行加速老化試驗,評估電纜在不同應力下的耐久性能。同時,他們還需分析電纜安裝和維護過程中的潛在問題,如過度彎曲、拉伸或連接不良等,這些都可能導致電纜性能下降甚至失效。通過綜合應用各種分析技術和方法,失效分析團隊能夠準確識別問題源頭,為電纜制造商提供科學依據,幫助其不斷改進設計和生產工藝,提高產品質量和市場競爭力。通過FMEA對新產品進行風險預判,可縮短研發周期并降低試錯成本。產品失效模式分析收費明細

在FMEA中,失效的根源分析是關鍵步驟。產品失效模式分析收費明細

包裝材料失效分析是確保產品安全與品質的重要環節。在生產和流通過程中,包裝材料可能因多種因素而失效,這不僅影響產品的完整性,還可能對消費者造成潛在風險。失效分析通常涉及對包裝材料物理性能、化學穩定性以及結構完整性的綜合評估。例如,塑料包裝可能會因老化、紫外線照射或不當儲存條件而發生脆化、開裂,導致密封性能下降,進而使產品受潮、變質。此外,包裝材料的阻隔性能失效也是常見問題,如氧氣透過率增加,會加速食品氧化,縮短保質期。因此,失效分析需借助先進的檢測技術和專業知識,如紅外光譜分析、氣相色譜等,以準確識別失效原因,進而采取改進措施,如優化材料配方、調整生產工藝或改進包裝設計,從而確保包裝材料能夠有效保護產品,維護品牌形象。產品失效模式分析收費明細

- 公司內部管理體系業務價格 2025-06-24

- 南通制造業數字化 2025-06-24

- 質量控制數字化管理服務方案價格 2025-06-24

- 南寧數字化管理平臺 2025-06-24

- 產品數字化管理系統方案多少錢 2025-06-24

- 流程型管理體系業務流程 2025-06-24

- 人力資源數字化管理費用 2025-06-23

- 公司標準化管理體系服務方案價格 2025-06-23

- 珠海建設工程數字化管理平臺 2025-06-23

- 公司內控管理體系方案價錢 2025-06-23

- 貴州易知源植物直鏈淀粉檢測 2025-06-24

- 楊浦區一站式地基加固檢測24小時服務 2025-06-24

- 輔助聯軸器利潤多少 2025-06-24

- 濱湖區半天做飯花樣 2025-06-24

- 南平準時交付精益生控標準化特點 2025-06-24

- 晉城的中小企業使用T云國內版有助于提高營銷效率 2025-06-24

- 浙江粘度計電子天平 2025-06-24

- 海安品牌建設用地勘測聯系方式 2025-06-24

- 技術扭力限制器平臺 2025-06-24

- 整體包裝采購內部協同管理咨詢服務 2025-06-24