寧波異形注塑磁體耐溫等級

鹽霧試驗(如ASTM B117)評估注塑磁體耐腐蝕性,尤其是鍍層質量。測試條件為5% NaCl溶液、35℃連續噴霧。釹鐵硼注塑磁體鎳鍍層需通過48小時測試(銹蝕面積<5%),而汽車級要求96小時。失效模式包括:1)鍍層孔隙導致磁粉腐蝕;2)樹脂-磁粉界面水解(PA6在濕熱環境下易劣化)。改進方案:1)采用多層鍍(Ni-Cu-Ni厚度≥15μm);2)改用PPS或PA12等高耐水解樹脂;3)添加氣相防銹劑(VCI)。案例:博世EPS電機磁體通過“納米封孔鍍層+PA46基體”組合,實現1000小時鹽霧零失效。高溫老化測試可評估注塑磁體的磁衰減率,釹鐵硼在100℃下年衰減<3%。寧波異形注塑磁體耐溫等級

注塑磁體面臨的回收挑戰:注塑磁體回收面臨材料分離難題:(1)樹脂-磁粉化學鍵合(需熱解或溶劑溶解);(2)釹鐵硼磁粉氧化失效。解決回收問題的現行方法:(1)機械粉碎后浮選分離(回收率<60%);(2)超臨界CO2萃取(成本高昂)。歐盟BATREE項目開發氫破碎技術:將廢舊磁體在H2中粉碎,磁粉直接用于新注塑。經濟性分析:回收釹鐵硼粉體成本比原生粉低30%,但性能下降15%-20%。政策驅動:2025年起德國強制要求磁體含20%再生材料。中山鐵氧體注塑磁體性能生物降解注塑磁體研發中,采用聚乳酸基材+無鈷磁粉。

注塑磁體是通過將熱塑性樹脂(如PA6、PA12、PPS)與永磁粉末(鐵氧體、釹鐵硼、釤鈷等)按比例混合、造粒后,經注塑成型工藝制備的復合磁體。根據制造過程中是否施加取向磁場,可分為各向同性和各向異性兩類:前者磁粉無序排列,磁性能較低(如鐵氧體基產品(BH)max約1-2.3 MGOe);后者通過模具內施加1-1.3T磁場(如海爾貝克陣列)使磁粉定向排列,性能明顯提升(釹鐵硼基產品(BH)max可達8-11.28 MGOe)。寧波韻升、銀河磁體等企業數據顯示,各向異性磁體的剩磁(Br)比同性產品高30%-50%,廣泛應用于高精度電機與傳感器。

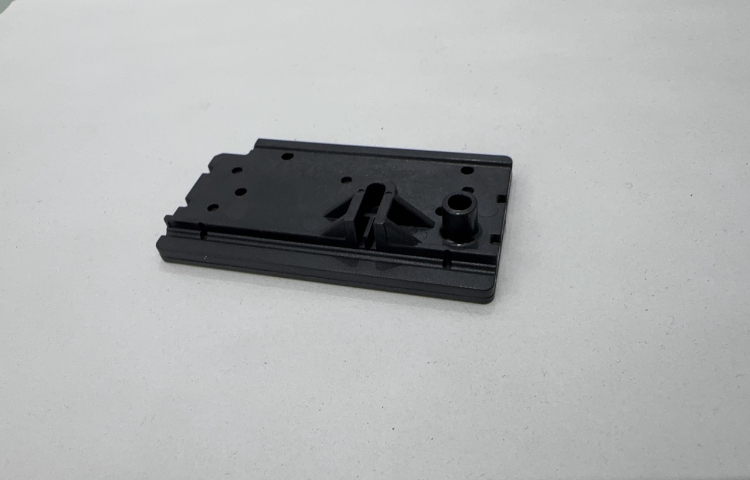

注塑成型是注塑磁體制造的關鍵步驟,這一步驟也是見證 “魔法” 發生的時刻。粒料在注塑機的高溫高壓作用下,迅速變成具有流動性的熔體,被快速注入模具型腔。在這個過程中,磁粉在特定條件下開始定向排列,初步構建起磁體的磁性能框架。模具的設計精度如同工匠手中的精密雕刻刀,決定了磁體后續的外形精度。高精度的模具能夠制造出復雜形狀的注塑磁體,滿足各種特殊應用場景對磁體外形的獨特需求,如帶有復雜結構的電機轉子磁體等。注塑磁體用于水表/氣表流量傳感,耐候性要求高。

注塑磁體的性能取決于磁粉與粘結劑的協同優化。磁粉選擇方面:鐵氧體磁粉(SrFeO、BaFeO)成本低(約$2-5/kg),但磁能積有限;釹鐵硼磁粉(NdFeB)磁性能優異(Br=6.2 kGs,Hcj=9 kOe),但易腐蝕;釤鈷(SmCo)磁粉耐高溫(150-350℃),適用于航空航天領域。粘結劑則需平衡流動性與耐熱性:PA6成本低但吸水率高(2.5%),PPS耐溫性好(180℃)但加工難度大。銀河磁體GIM-NB8牌號采用PA12+NdFeB體系,磁粉填充率達55%,密度5.5 g/cm3,實現(BH)max=7.8 MGOe,滿足汽車EPS電機需求。柔性注塑磁體添加橡膠彈性體,可彎曲裁剪,用于密封條或傳感器。寧波異形注塑磁體耐溫等級

5G基站散熱風扇使用注塑磁體,耐高溫需求推動PA46材料應用。寧波異形注塑磁體耐溫等級

注塑磁體的磁性能參數與測試標準:注塑磁體的關鍵參數包括剩磁(Br)、矯頑力(Hcj)、最大磁能積((BH)max)及溫度系數(αBr)。測試標準遵循ASTM E709(磁粉檢測)、IEC 63300(電性能)及ISO 9227(鹽霧測試)。例如,Arnold Magnetic的SmCo磁體(2101牌號)在150℃下Hcj保持率>90%,通過1000小時老化測試;鹽霧測試采用5% NaCl溶液(pH 6.5-7.2),Parylene涂層磁體可通過500小時無腐蝕,而傳統Ni-Cu-Ni鍍層只維持48小時。。。。寧波異形注塑磁體耐溫等級

- 湖南超高高斯磁性組件定制價格 2025-08-12

- 抗腐蝕注塑磁體性能 2025-08-12

- 佛山國產注塑磁體哪家好 2025-08-12

- 超大尺寸磁性組件銷售廠 2025-08-12

- 泰州釹鐵硼注塑磁體哪家好 2025-08-12

- 福建超高高斯磁性組件生產商 2025-08-12

- 北京工業磁性組件售價 2025-08-12

- 江蘇環保磁性組件多少錢 2025-08-12

- 江蘇醫療磁性組件電話多少 2025-08-12

- 廣東磁性組件性能 2025-08-12

- 洛陽復合鋼襯pe管道哪家實惠 2025-08-12

- 國產導電鎳粉銷售 2025-08-12

- 印尼普通硅砂供應商 2025-08-12

- 山西鋁卷生產商 2025-08-12

- 楊浦區酒店用品銷售誠信合作 2025-08-12

- 氧化石墨烯改性 2025-08-12

- 常州安裝角鋼銷售廠家 2025-08-12

- 廣西入戶門超耐候砂紋系列哪家好 2025-08-12

- 蒼南銅酸洗壽命 2025-08-12

- 陜西石墨烯復合材料生產 2025-08-12