蘇州高效率汽車油箱生產線推薦廠家

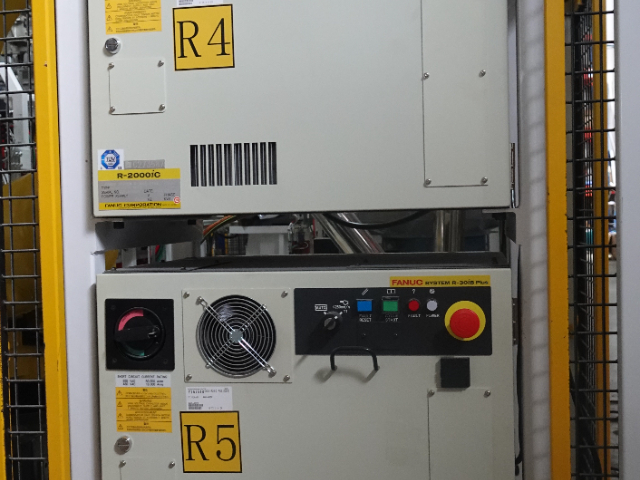

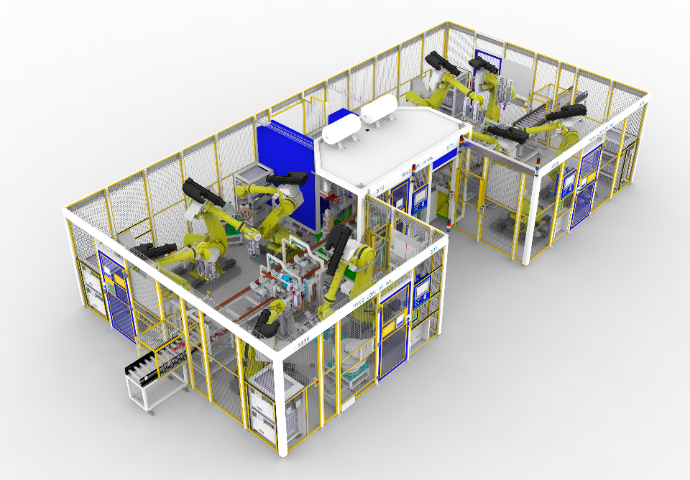

ST1 階段的高可靠性定向供料單元采用的物料狀態實時驗證技術,是實現生產零差錯的重要保障。該單元通過視覺檢測、尺寸測量等多種手段,對供給的物料進行狀態驗證:檢查物料的型號是否與當前加工的油箱匹配,尺寸是否在合格范圍內,外觀是否存在損傷、變形等缺陷。驗證過程在物料供給的同時實時進行,一旦發現不合格物料,單元會立即啟動剔除機制,將不合格物料送入廢料箱,并向控制系統發出警報,提示操作人員補充合格物料。這種實時驗證和快速響應的機制,確保了只有合格的物料才能進入加工環節,從源頭避免了因物料問題導致的加工缺陷和生產浪費,實現了生產過程的零差錯目標。機器人自動防碰撞監測系統避免設備干涉,保障安全。蘇州高效率汽車油箱生產線推薦廠家

ST4 階段集成的智能檢測系統,是汽車油箱柔性生產線保證產品質量的重要環節。該系統采用了先進的檢測設備和算法,能夠對加工完成的油箱進行準確的檢測,包括尺寸精度、焊接質量、密封性等多項指標。智能檢測系統通過自動化的檢測流程,避免了人工檢測帶來的主觀性和誤差,提高了檢測的準確性和效率。檢測完成后,系統能夠自動根據檢測結果分揀出良品和不良品,并將良品進行裝箱,不良品則進行標記和隔離,以便后續處理。智能檢測系統的應用,確保了出廠產品的質量,提高了客戶的滿意度。佛山新款汽車油箱生產線應用領域ST4 人工輔助上料與自動化設備協同保障生產柔性。

ST2 階段的同步移栽技術與送料機構、機器人的動作協調,是實現該階段高效生產的關鍵。同步移栽技術將油箱快速傳送至待加工點位后,會向送料機構和機器人發送位置確認信號;送料機構接到信號后立即將物料送至指定取件位置,機器人則同步移動至取件點完成取件操作。三者之間的動作協調精確到毫秒級,確保了工序轉換的無縫銜接,減少了等待時間。例如,在油箱到達待加工點位的同時,送料機構已將物料準備就緒,機器人隨即取件并開始加工,整個過程連貫流暢。這種高度協調的運作模式,不僅提高了 ST2 階段的生產效率,還保證了加工位置的準確性,為無屑切孔和精密焊接的高質量完成創造了條件。

ST3 階段的節拍優化與前后工序的產能平衡,是汽車油箱柔性生產線實現整體高效運行的重要保障。節拍優化不僅關注 ST3 階段自身的焊接效率提升,還充分考慮與 ST2 階段的輸出節奏和 ST4 階段的接收能力相匹配。通過分析 ST2 階段油箱的傳送間隔和 ST4 階段的檢測處理速度,確定 ST3 階段的焊接節拍,避免出現油箱在 ST3 階段積壓或 ST4 階段待料的情況。例如,若 ST2 階段每 30 秒傳送一件油箱,ST4 階段每 60 秒處理一件,則 ST3 階段通過優化焊接順序和機器人動作,確保在 30 秒內完成一件油箱的焊接,使三件油箱形成一個批次進入 ST4 階段,實現各工位之間的產能平衡。這種整體優化的節拍設計,提高了生產線的整體利用率,避免了局部效率瓶頸影響整體產出。ST4 達成≤60 秒 / 件高速節拍,滿足批量生產需求。

汽車油箱柔性生產線的全自動換型系統是實現多品種、小批量生產的關鍵技術支撐。該系統集成了先進的機器人控制技術、傳感器技術和軟件算法,能夠在接到換型指令后,自動完成機器人末端執行器的更換、加工參數的調整、物料供給的切換等一系列操作。對于多達六款型號的油箱,系統能夠在 30 秒內完成全流程的無人切換,整個過程無需人工干預。在換型過程中,系統會自動驗證各環節的正確性,確保換型后的設備狀態和參數設置符合新型號油箱的加工要求。這種快速換型能力,使得生產線能夠靈活應對市場對不同型號油箱的需求變化,提高了生產的柔性和市場響應速度。ST3 自適應調節焊接路徑與參數,動態補償偏差。武漢高效率汽車油箱生產線24小時服務

生產線高柔性滿足小批量多品種油箱生產需求。蘇州高效率汽車油箱生產線推薦廠家

ST1 階段機器人集成的力 - 位傳感自適應浮動開孔單元,是汽車油箱柔性生產線在精密加工方面的先進技術。該單元融合了力傳感和位置傳感技術,能夠在開孔過程中實時感知機器人與工件之間的作用力和相對位置。當遇到工件表面不平整或存在微小偏差時,單元能夠自動調整機器人的運行軌跡和作用力,實現自適應浮動加工,確保開孔的精度達到微米級。這種自適應能力不僅提高了開孔的質量和一致性,還降低了對工件定位精度的要求,減少了因定位誤差導致的加工缺陷,為高質量的泵口加工提供了關鍵技術支持。蘇州高效率汽車油箱生產線推薦廠家

- 廣州自動化汽車油箱生產線價格實惠 2025-08-11

- 中山小型汽車燃油箱柔性生產線應用領域 2025-08-11

- 揚州汽車油箱生產線定制 2025-08-11

- 東莞綠色環保汽車油箱生產線價格咨詢 2025-08-11

- 武漢新款汽車燃油箱柔性生產線定制 2025-08-11

- 深圳附近哪里有汽車燃油箱柔性生產線前景 2025-08-11

- 佛山新款汽車燃油箱柔性生產線定制 2025-08-11

- 武漢高效率汽車油箱生產線種類 2025-08-11

- 蘇州小型汽車油箱生產線 2025-08-11

- 深圳自動化汽車燃油箱柔性生產線價格咨詢 2025-08-11

- 南京機械轉向器殼體零件 2025-08-11

- 錫山區銷售焊機供應商 2025-08-11

- 湖南壓縮機保爾減速機代理商 2025-08-11

- 成都工業流水線皮帶供應 2025-08-11

- 便攜銅回收成分光譜儀 2025-08-11

- 吉林廠家直銷全自動熱熔對接機廠家 2025-08-11

- 蕪湖小型播種機怎么樣 2025-08-11

- 合肥小型噴粉機怎么樣 2025-08-11

- 深圳螺旋式升降機型號 2025-08-11

- 杭州薄型紙張無痕折疊代理公司 2025-08-11