揚(yáng)州車間MES軟件

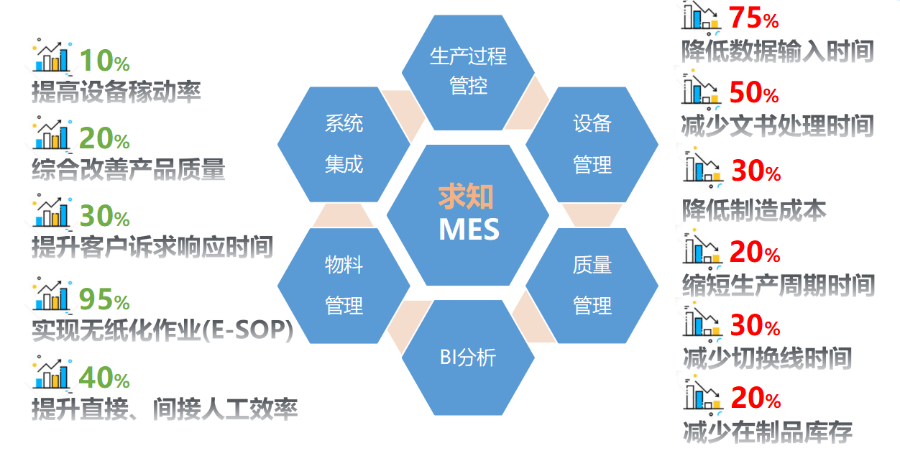

MES生產(chǎn)管理軟件的特點:實時監(jiān)控:MES軟件能夠?qū)崟r監(jiān)控生產(chǎn)過程,包括設(shè)備狀態(tài)、生產(chǎn)進(jìn)度、質(zhì)量指標(biāo)等。這些數(shù)據(jù)通過圖形化界面直觀展示,使管理者能夠迅速發(fā)現(xiàn)問題并采取措施。優(yōu)化生產(chǎn)計劃:MES軟件可以根據(jù)市場需求、庫存情況和設(shè)備狀況,自動生成比較好的生產(chǎn)計劃。這有助于比較大限度地提高生產(chǎn)效率,降低生產(chǎn)成本。提高生產(chǎn)效率:通過自動化和智能化的手段,MES軟件能夠大幅提高生產(chǎn)效率。例如,自動化的生產(chǎn)調(diào)度系統(tǒng)和智能化的質(zhì)量檢測系統(tǒng)可以減少人工誤差和延遲,提高產(chǎn)品的合格率。建立質(zhì)量管理體系,嚴(yán)格控制生產(chǎn)過程中的質(zhì)量,確保產(chǎn)品質(zhì)量符合要求。揚(yáng)州車間MES軟件

定制化與模塊化:隨著制造業(yè)的多樣化發(fā)展,MES系統(tǒng)逐漸向定制化和模塊化方向發(fā)展,以滿足不同行業(yè)和企業(yè)的個性化需求。MES系統(tǒng)采用模塊化設(shè)計,可以根據(jù)企業(yè)的需求靈活選擇和組合不同的功能模塊;針對企業(yè)的特殊需求,MES系統(tǒng)可以進(jìn)行定制化開發(fā),提供更符合企業(yè)實際需求的解決方案。MES管理系統(tǒng)在現(xiàn)代制造企業(yè)中發(fā)揮著至關(guān)重要的作用。它通過實時監(jiān)控、優(yōu)化生產(chǎn)計劃與調(diào)度、管理資源與質(zhì)量等功能,實現(xiàn)了數(shù)字化、精細(xì)化的生產(chǎn)管理,并不斷提升著企業(yè)的整體生產(chǎn)效率和市場競爭力。常州SMT行業(yè)MES制造管理系統(tǒng)電子產(chǎn)品生產(chǎn)工藝復(fù)雜、生產(chǎn)周期短、質(zhì)量要求高。

冶金與鋼鐵行業(yè)**需求:爐溫精細(xì)控制:實時調(diào)整高爐煉鐵的溫度曲線,減少能耗(如每噸鋼能耗降低 50kWh)。成分動態(tài)分析:在線檢測鋼水含碳量、硫磷含量,自動調(diào)整合金添加量。連鑄連軋協(xié)同:根據(jù)軋機(jī)速度動態(tài)調(diào)整連鑄機(jī)拉坯速率,避免坯料斷裂。案例:寶武鋼鐵通過 MES 實現(xiàn)煉鋼 - 連鑄 - 軋制全流程數(shù)據(jù)聯(lián)動,成材率提升 2%。光伏與鋰電行業(yè)**需求:潔凈室環(huán)境管控:監(jiān)控?zé)o塵車間的溫濕度、粉塵顆粒數(shù),確保電池片 / 電芯生產(chǎn)環(huán)境達(dá)標(biāo)。良率數(shù)據(jù)建模:通過機(jī)器學(xué)習(xí)分析鍍膜厚度、激光切割精度等參數(shù)與良率的關(guān)聯(lián)(如光伏電池轉(zhuǎn)換效率提升 0.3%)。產(chǎn)能爬坡管理:新產(chǎn)線投產(chǎn)時,通過 MES 記錄各工序良率數(shù)據(jù),快速優(yōu)化工藝參數(shù)。案例:寧德時代通過 MES 實現(xiàn)鋰電池極片切割工序的參數(shù)優(yōu)化,材料利用率提升 8%。

化工與制藥行業(yè)**需求:配方嚴(yán)格管控:按 GMP 標(biāo)準(zhǔn)鎖定生產(chǎn)配方(如藥品原料配比),防止人為篡改,確保批次一致性。工藝參數(shù)實時監(jiān)控:連續(xù)采集反應(yīng)釜溫度、壓力等數(shù)據(jù),異常時自動觸發(fā)安全聯(lián)鎖(如緊急泄壓)。批次合規(guī)記錄:生成電子批記錄(如原料藥合成步驟的時間戳、操作人員),滿足 FDA 審計要求。案例:輝瑞制藥通過 MES 實現(xiàn)疫苗生產(chǎn)過程的全參數(shù)追溯,縮短審計準(zhǔn)備時間 50%。 食品與飲料行業(yè)**需求:保質(zhì)期管理:按訂單生產(chǎn)日期自動分配原料(如牛奶殺菌時間控制),避免過期物料使用。衛(wèi)生合規(guī)控制:記錄設(shè)備清洗流程(如 CIP 清洗溫度、時間),防止微生物污染。批次快速召回:通過 MES 追溯問題產(chǎn)品的原料來源和分銷路徑(如某批次飲料的防腐劑超標(biāo)時,快速定位受影響批次)。案例:蒙牛乳業(yè)通過 MES 優(yōu)化乳制品殺菌工藝,產(chǎn)品保質(zhì)期穩(wěn)定性提升 15%。MES 系統(tǒng)可以實時跟蹤物料的庫存數(shù)量、位置和狀態(tài),根據(jù)生產(chǎn)進(jìn)度自動生成物料需求計劃,確保物料及時供應(yīng)。

制造執(zhí)行系統(tǒng)(MES)的功能模塊涵蓋了生產(chǎn)過程的各個方面,以確保生產(chǎn)過程的高效管理和控制。數(shù)據(jù)采集與分析:數(shù)據(jù)采集:通過各種傳感器和設(shè)備,對生產(chǎn)過程中的各種數(shù)據(jù)進(jìn)行實時采集。數(shù)據(jù)存儲與管理:對采集到的數(shù)據(jù)進(jìn)行存儲和管理,確保數(shù)據(jù)的完整和安全。數(shù)據(jù)分析與處理:對采集到的數(shù)據(jù)進(jìn)行分析和處理,為生產(chǎn)管理提供數(shù)據(jù)支持。數(shù)據(jù)報表與展示:根據(jù)數(shù)據(jù)分析結(jié)果,生成各種報表和展示,為生產(chǎn)管理提供決策支持。數(shù)據(jù)共享與集成:與其他系統(tǒng)進(jìn)行數(shù)據(jù)共享和集成,確保數(shù)據(jù)的充分利用和價值比較大化。MES 系統(tǒng)使企業(yè)能夠快速響應(yīng)市場變化,生產(chǎn)出高質(zhì)量、低成本的產(chǎn)品,從而在市場競爭中占據(jù)優(yōu)勢。泰州SMT行業(yè)MES制造管理系統(tǒng)

MES 系統(tǒng)可以確保藥品生產(chǎn)過程嚴(yán)格按照 GMP(藥品生產(chǎn)質(zhì)量管理規(guī)范)的要求進(jìn)行。揚(yáng)州車間MES軟件

系統(tǒng)復(fù)雜性與維護(hù)難度技術(shù)門檻高:涉及 IT(軟件開發(fā)、數(shù)據(jù)庫管理)與 OT(工業(yè)控制、設(shè)備通信)技術(shù)融合,企業(yè)需配備專業(yè)團(tuán)隊(如 MES 工程師、系統(tǒng)管理員)進(jìn)行維護(hù),人力成本增加。兼容性挑戰(zhàn):老舊設(shè)備可能不支持標(biāo)準(zhǔn)化通信協(xié)議(如 OPC UA),需額外投入硬件改造或開發(fā)接口程序,否則無法實現(xiàn)數(shù)據(jù)采集。例如部分機(jī)械加工企業(yè)的老式機(jī)床需加裝傳感器才能對接 MES。靈活性與擴(kuò)展性受限定制化與通用性矛盾:通用型 MES 難以完全匹配企業(yè)特殊需求(如特殊工藝邏輯),而深度定制可能導(dǎo)致系統(tǒng)臃腫,后續(xù)升級困難。跨平臺適配問題:部分傳統(tǒng) MES 基于本地部署架構(gòu),難以兼容云計算、移動辦公等新興需求,向云端遷移時需重新開發(fā)。揚(yáng)州車間MES軟件

- 揚(yáng)州倉庫WMS倉儲系統(tǒng) 2025-07-31

- 宿遷生產(chǎn)TPM設(shè)備管理 2025-07-31

- 鹽城立體庫WMS 2025-07-31

- 南通WMS倉儲物流系統(tǒng) 2025-07-31

- 江蘇物流WMS智能倉儲系統(tǒng) 2025-07-31

- 倉庫WMS系統(tǒng)開發(fā) 2025-07-31

- 南京物流WMS倉儲系統(tǒng) 2025-07-31

- 安徽倉庫WMS智能倉儲系統(tǒng) 2025-07-31

- 常州立庫WMS系統(tǒng) 2025-07-31

- 鹽城工廠WMS倉庫管理軟件 2025-07-31

- 徐州研發(fā)打印機(jī)售價 2025-07-31

- 學(xué)校數(shù)字檔案室 2025-07-31

- 寧波精密磨具產(chǎn)品設(shè)計雕刻 2025-07-31

- 常州一站式集裝箱銷售供應(yīng) 2025-07-31

- 淮安哪里建筑工人勞務(wù)派遣代加工 2025-07-31

- 常州職業(yè)數(shù)據(jù)分析代理商 2025-07-31

- 佛山個人護(hù)理產(chǎn)品設(shè)計聯(lián)系方式 2025-07-31

- 安徽二維制圖軟件服務(wù)定制化開發(fā) 2025-07-31

- 浦東新區(qū)咨詢防火材料檢測服務(wù)電話 2025-07-31

- 溧水區(qū)方便房地產(chǎn)經(jīng)紀(jì)好處 2025-07-31