合肥小型壓鑄模具生產廠家

玩具制造行業應用壓鑄模具具有自身特點與挑戰。從小紅書玩具制造行業動態及相關企業生產經驗可知,玩具產品種類繁多、更新換代快,對壓鑄模具的開發周期與成本控制要求高。上海神富機械科技有限公司針對這些特點,優化模具設計與制造流程。采用模塊化設計理念,對于一些通用結構的玩具模具,設計成可快速更換模塊,縮短新模具開發時間。在成本控制方面,通過合理選材、優化加工工藝等方式,降低模具制造成本。同時,滿足玩具制造對模具表面質量與尺寸精度的要求,確保玩具產品的安全性與美觀性,應對玩具制造行業的挑戰。 神富壓鑄模具,在航空航天領域顯優越性能。合肥小型壓鑄模具生產廠家

壓鑄模具成為實現復雜結構與高性能材料成型的重要工具。航空發動機葉片、飛機結構件等,需在高溫、高壓等極端環境下工作,壓鑄模具通過優化澆鑄系統與排氣系統,確保金屬液填充充分,避免氣孔、夾雜等缺陷,提升鑄件性能。同時,模具采用特種鋼材與表面處理技術,耐受高熔點合金的沖刷與腐蝕,保障航空航天零部件的高精度與高可靠性,為飛行器的安全運行與性能提升提供堅實保障,助力航空航天事業邁向更高水平。從陸地行駛的汽車到掌中科技產品,從日常家電到翱翔天際的飛行器,壓鑄模具以其有越的成型能力與不斷創新的技術,扎根于工業生產的各個環節。它不僅是零部件成型的關鍵載體,更是推動各行業技術進步與產業變革的重要力量,持續為現代工業發展注入強勁動能。揚州汽車品壓鑄模具設計融合虛擬現實技術,神富模具設計更直觀。

摩托車零部件制造對壓鑄模具的應用廣且注重技術創新。從小紅書摩托車制造行業動態及相關技術研討可知,上海神富機械科技有限公司為摩托車零部件制造提供先進的壓鑄模具。在制造摩托車發動機缸體、輪轂等零部件的壓鑄模具時,不斷進行技術創新。采用先進的模具材料與熱處理工藝,提高模具在高溫、高壓壓鑄環境下的使用壽命。利用模擬分析軟件,優化模具結構與壓鑄工藝,確保鑄件質量。例如,通過優化輪轂壓鑄模具的澆鑄系統與排氣系統,減少鑄件內部缺陷,提高輪轂的強度與動平衡性能,為摩托車行業發展提供技術支持。

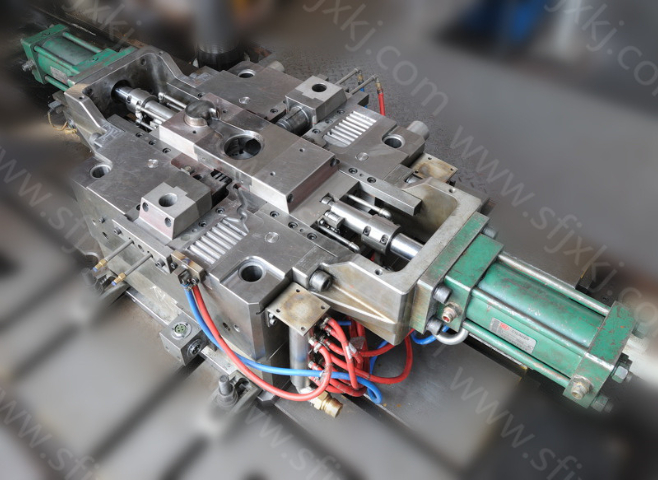

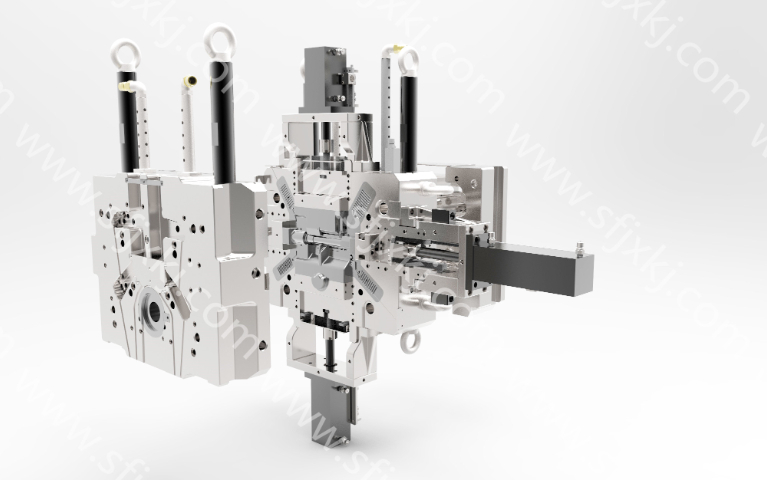

壓鑄模具的標準化設計意義壓鑄模具標準化設計具有重要意義。從行業發展趨勢及專業平臺討論可知,標準化設計能提高生產效率、降低成本、保證質量一致性。在上海神富機械科技有限公司,我們推行標準化設計理念。對模具的部分結構,如模架、導向裝置等采用標準化設計,減少設計與制造周期。標準化零部件可批量生產,降低采購成本,同時便于庫存管理與維修更換。此外,標準化設計有助于提高模具通用性,對于一些相似結構的鑄件,可通過調整部分非標準部件實現模具復用,提升企業整體競爭力。 先進加工工藝,成就神富品質高壓鑄模具。

壓鑄模具可定制化設計,滿足特殊需求。針對異形燈具外殼的生產,壓鑄模具可根據產品形狀設計抽芯結構,成型復雜曲面。某燈具廠使用后,外殼一次成型無需拼接,密封性能提升,防水等級達IP65,適應戶外使用環境。定制化模具還能優化澆口位置,避免零件表面留下明顯痕跡,提升產品美觀度。壓鑄模具冷卻系統優化,提升成型質量。大型壓鑄零件生產中,冷卻不均會導致零件變形,模具通過合理布置冷卻水道,使零件各部位冷卻速度一致。某汽車輪轂廠使用后,輪轂變形量從0.5mm降至0.2mm,動平衡合格率提升20%。冷卻效率提升還縮短了成型周期,單模次生產時間減少10秒,日產能增加500件。神富模具表面處理優,抗粘模且耐磨性能突出。嘉興電子壓鑄模具解決方案

優化熱平衡設計,神富壓鑄模具保障鑄件質量。合肥小型壓鑄模具生產廠家

壓鑄模具的定制化服務,能夠滿足不同客戶的個性化需求。專業的模具設計團隊根據客戶的產品設計要求、生產工藝需求,量身定制專屬的壓鑄模具方案。從模具的結構設計、材料選擇到工藝參數優化,都充分考慮客戶的實際情況。在醫療器械零部件生產中,針對醫療器械產品高精度、高潔凈度的特殊要求,定制化壓鑄模具通過特殊的材料處理與結構設計,確保生產出的醫療器械零部件符合行業標準,為醫療器械企業提供精確、高效的生產解決方案。壓鑄模具在提高產品一致性方面表現優越。穩定的模具結構與精確的工藝控制,使得每一件壓鑄件都具有相同的尺寸精度與質量標準。在 3C 電子產品外殼生產中,使用高性能壓鑄模具能夠實現大規模、標準化生產,確保每一個手機外殼、平板電腦外殼的尺寸誤差控制在極小范圍內,外觀品質一致。這不僅提高了產品的良品率,降低生產成本,還提升了品牌形象,增強產品在市場中的競爭力,為 3C 電子行業的規模化生產提供有力支撐。合肥小型壓鑄模具生產廠家

- 安徽汽車常用轉向器生產企業 2025-07-30

- 福州轉向器傳感器 2025-07-30

- 汽車常用轉向器生產企業 2025-07-30

- 福建汽車液壓動力轉向器殼體模具 2025-07-30

- 日照汽車液壓動力轉向器鑄鋁殼體 2025-07-30

- 湖州國內汽車轉向器系統 2025-07-29

- 蘇州民用品壓鑄模具生產企業 2025-07-29

- 紹興五金壓鑄模具批發 2025-07-29

- 江蘇小型壓鑄模具配件 2025-07-29

- 常州汽車常用轉向器公司 2025-07-29

- 甘肅蒸發冷空調 2025-07-30

- 內蒙古漿液泵循環泵 2025-07-30

- 中山臺達變頻器VFD900CP43L-00 2025-07-30

- 鎮江重型皮帶輸送機技術參數 2025-07-30

- 江蘇新能源驅動器 2025-07-30

- 安慶全自動施肥機供應商 2025-07-30

- 南山區快速全自動錫膏印刷機品牌 2025-07-30

- 汕尾附近蒸發式冷氣機進貨價 2025-07-30

- 浙江大型回流比控制柜銷售廠家 2025-07-30

- 江蘇智能復合肥成套生產線設備 2025-07-30