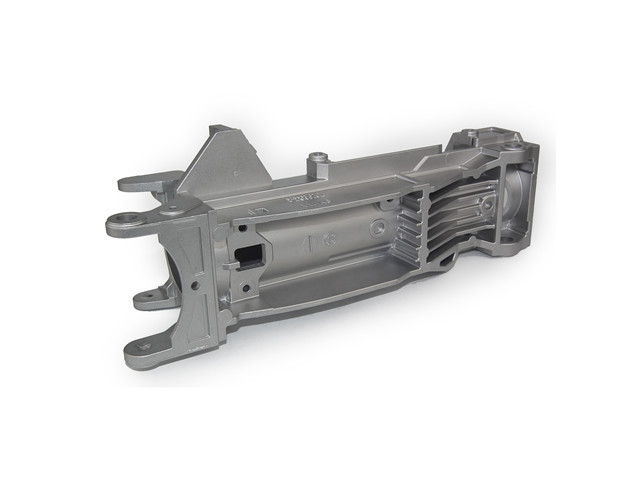

菏澤轉向器殼體零件

鋁合金壓鑄模具在使用過程中應特別注意以下幾點:1.壓鑄模具冷卻系統的使用。在正確使用模具冷卻水的情況下,不僅延長了模具的使用壽命,而且提高了生產效率。在實際生產中,我們經常忽視其重要性,操作人員也試圖節省麻煩,接管太麻煩,不接管冷卻水管,有些公司甚至在定制模具時為了節省成本不冷卻水,造成了非常嚴重的后果。模具材料一般由特殊的模具鋼經過各種處理,無論模具鋼有多好,都有其使用極限,如溫度。在模具的使用狀態下,如果模具溫度過高,很容易使模具芯表面出現早期裂紋,有些模具甚至不超過2000模具裂紋大面積出現。即使在模具的生產中,由于模具溫度過高,模具芯也會改變顏色,經過測量甚至達到400度以上,這樣的溫度遇到模具激冷狀態,容易出現裂紋,生產的產品也容易變形,在模具溫度過熱的情況下可以**降低模具的使用壽命,也可以減少模具芯的使用,從而**大降低模具的使用。2.模具在開始生產過程中必須預熱模具,以防止冷模具突然遇到熱金屬液體,導致裂紋。更復雜的模具可以使用噴霧燈、液化氣體和良好的模具溫度計,相對簡單的模具可以使用慢壓射流進行預熱。3.如果模具配備中子控制,注意禁止壓鑄機與模具之間的信號線連接。原因很明確。神富轉向器,為智能汽車轉向提供可靠解決方案。菏澤轉向器殼體零件

增強行駛穩定性反饋機制:轉向器可以為駕駛員提供適當的路感反饋。在車輛行駛過程中,路面的狀況會通過車輪、轉向器傳遞給方向盤,讓駕駛員能夠感知到路面的信息。例如,當車輛行駛在崎嶇不平的道路上時,轉向器能夠將車輪受到的顛簸和阻力等信息反饋給駕駛員,使駕駛員能夠根據這些信息及時調整駕駛操作,更好地控制車輛,保持行駛的穩定性。保持車輛軌跡:通過精確的轉向控制和合適的轉向阻尼,轉向器有助于車輛在行駛過程中保持穩定的行駛軌跡。無論是在直線行駛還是轉彎過程中,它能夠防止車輛出現不必要的擺動和偏離,使車輛按照駕駛員的意圖行駛,減少車輛失控的風險。寧波汽車常用轉向器類型神富轉向器,確保叉車等工業車輛轉向精確。

在現代制造業中,鋅合金壓鑄模具因其優異的鑄造性能和較低的成本,被普遍應用于汽車、電子、通信、玩具等多個領域。然而,模具的使用壽命直接影響到生產效率和成本控制。因此,提高鋅合金壓鑄模具的使用壽命成為企業關注的焦點。本文將從材料選擇、規范檢測與規劃、熱處理、工藝安排以及日常保養等方面,探討如何提高鋅合金壓鑄模具的使用壽命。材料是模具耐用性的基礎。優良的材料能夠抵抗高溫、高壓以及頻繁的冷熱交替,從而延長模具的使用壽命。在選擇鋅合金壓鑄模具材料時,應避免使用次品或低質量材料,盡管這些材料成本較低,但長期使用下來會導致模具易損、變形甚至報廢,增加維修和更換成本。相反,應選擇具有高硬度、高耐磨性、高熱穩定性的優良合金材料,如模具鋼等,這些材料能夠更好地適應壓鑄過程中的各種挑戰。規范的檢測和出色的規劃是提高模具壽命的重要手段。在模具設計之初,應充分考慮產品的結構特點和壓鑄工藝要求,進行科學的模具設計和規劃。通過精確的尺寸計算、合理的結構布局以及優化的冷卻系統設計,可以減少模具在使用過程中產生的應力和變形,提高模具的穩定性和耐用性。此外,定期對模具進行質量檢測,及時發現并修復潛在問題。

熱膨脹系數小等等。常用于壓鑄模的以鉻、鎢和鉬為主的熱作模具鋼3Cr2W8V和H13鋼(4Cr5MoSiVl)。目前,使用壓鑄模多用H13鋼,是以合金元素鉻為主的熱作模具鋼,具有良好的韌性、熱疲勞抗力和抗氧化性,經過適當的表面處理,其使用壽命可達到相當高的水平,現已成為成熟的壓鑄模具鋼獲得很廣的應用,國外90%以上的壓鑄型腔模都是由H13鋼制造。模具材質控制很重要。壓鑄模用的H13鋼必需是鋼質潔凈,組織均勻,偏析輕微,等向性好的鋼。國外質量好的H13鋼的生產過程中采用了一系列先進工藝技術,如通過真空除氣、電渣重熔等精煉技術提高潔凈度,再通過多向扎制或反復墩鍛及采用超細化處理技術,使H13鋼具有優良的內在質量。運用先進冶煉工藝提供更多的高純度壓鑄模具鋼,是今后的方向。3、壓鑄模熱處理流程通過熱處理可以改變材料的金相組織,以保證必要的強度和硬度、高溫下尺寸的穩定性,抗熱疲勞性能和材料的切削性能等。經過熱處理后的零件要求變形量少,無裂紋和盡量減少殘余內應力的存在。目前壓鑄模一般采用真空氣體淬火,表面沒有氧化物,模具變形小,更好保證模具質量,其流程為鍛造_球化退火_粗加工一穩定化處理_精加工_后續熱處理(淬火、回火)_鉗修_拋光_+滲氮。踐行環保理念,神富轉向器制造綠色環保。

在壓鑄模具的生產壓鑄零件過程中,經常出現不同形式的模具失效,這是壓鑄模具在生產過程中不可避免的過程。那么常見的壓鑄生產中遇到的問題有哪些?一、澆注系統、排溢系統:1、對于壓鑄模具橫澆道的要求①冷臥式模具橫澆道的入口處一般應位于壓室上部內徑2/3以上部位,以免壓室中金屬液在重力作用下過早進入橫澆道,提前開始凝固。②橫澆道的截面積從直澆道起至內澆口應逐漸減小,為出現截面擴大,則金屬液流經時會出現負壓,易吸入分型面上的氣體,增加金屬液流動中的渦流裹氣。一般出口處截面比進口處小10-30%。③橫澆道應有一定的長度和深度。保持一定長度的目的是起穩流和導向的作用。若深度不夠,則金屬液降溫快,深度過深,則因冷凝過慢,既影響生產率又增加回爐料用量。④橫澆道的截面積應大于內澆口的截面積,以保證金屬液入型的速度。主橫澆道的截面積應大于各分支橫澆道的截面積。⑤橫澆道的底部兩側應做成圓角,以免出現早期裂紋,二側面可做出5°左右的斜度。橫澆道部位的表面粗糙度≤μm2、對于冷室臥式壓鑄機上模具直澆道的要求:①壓室內徑尺寸應根據所需的比壓與壓室充滿度來選定,同時,澆口套的內徑偏差應比壓室內徑的偏差適當放大幾絲。 環保型轉向器,減少碳排放,推動綠色出行。威海汽車常用轉向器生產廠

專業定制轉向器,契合各類車輛獨特轉向要求。菏澤轉向器殼體零件

鋁壓鑄是一種利用熔化的鋁合金在高壓下注入模具中,然后在模具中凝固成型的加工方法,該方法具有很多優勢,因此被普遍應用于許多不同的應用場合。高精度:鋁壓鑄可以制造極高精度的零件。由于可以使用高速鉆孔、銑削和磨削等工藝加工的方式,鋁壓鑄模具非常適合制造需要精確尺寸和形狀的零件。在整個生產過程中,鋁壓鑄模具的制造成本也相對較低,使得高精度零件的成品費用成本更為合理。高產能:鋁壓鑄能夠生產大量零件,并且具有高效的生產能力。由于鋁壓鑄可以使用多腔模具的工藝,可以在一次生產中同時生產數個甚至是數十個相同的零件,這種生產方式可以提高制造效率,對于大批量生產的零件非常合適。與傳統加工方式相比,鋁壓鑄鋁壓鑄模具作為一種新型的模具工件,在生產制造中起到了非常重要的作用,擁有著諸多優勢,在以下幾個方面進行了詳細的闡述:鋁壓鑄模具具有耐腐蝕性:鋁壓鑄模具的制作材料中含有大量的鋁元素,這種元素的存在可以有效地增強模具的耐腐蝕能力,從而使得模具在長期的使用中不易生銹,也能夠很好地抵御腐蝕,提高了模具的使用壽命。鋁壓鑄模具加工難度低:鋁材料本身的柔韌性和可塑性都非常好,而且它的熔點比較低。 菏澤轉向器殼體零件

- 寧波恩斯克轉向器傳感器 2025-06-26

- 江蘇汽車轉向器類型 2025-06-26

- 山東殼體轉向器殼體零件 2025-06-26

- 湖州齒條轉向器分類 2025-06-26

- 龍巖汽車液壓動力轉向器分類 2025-06-26

- 汽車渦輪蝸桿轉向器公司 2025-06-26

- 淮安轉向器生產廠 2025-06-26

- 菏澤轉向器殼體零件 2025-06-26

- 無錫齒條轉向器分類 2025-06-25

- 四川汽車渦輪蝸桿轉向器殼體零件 2025-06-25

- 潮州直銷球閥Q41F哪家強 2025-06-26

- 南京彎管機廠家 2025-06-26

- 紡織一級能效空壓站售后服務 2025-06-26

- 河南便捷式儲能設備耗材 2025-06-26

- 無錫小型硫化機供應商 2025-06-26

- 物流自卸鐵框加工 2025-06-26

- 多功能信息系統集成服務聯系人 2025-06-26

- 陜西惡臭四合一氣體檢測儀推薦 2025-06-26

- 廈門q系列閥門電動裝置銷售電話 2025-06-26

- 國產微創手術顯微鏡廠家有哪些 2025-06-26