南充模具氮化處理措施

在航空發動機中,氮化處理能夠提高渦輪葉片、軸承等關鍵部件的耐磨性和抗疲勞性,延長其使用壽命。在航天器中,氮化處理則能夠提高結構材料的抗腐蝕性,確保航天器在惡劣的太空環境中穩定運行。此外,氮化處理還能夠用于制造高精度的光學元件和傳感器等,滿足航空航天領域對材料性能的高要求。汽車制造是氮化處理的另一個重要應用領域。在汽車發動機中,氮化處理能夠提高氣缸套、活塞環等部件的耐磨性和抗腐蝕性,減少磨損和故障率。在變速器中,氮化處理則能夠提高齒輪和軸承的表面硬度,提高傳動效率和可靠性。此外,氮化處理還能夠用于制造汽車底盤和懸掛系統等部件,提高汽車的行駛穩定性和舒適性。隨著汽車工業的不斷發展,氮化處理在汽車制造領域的應用前景將更加廣闊。氮化處理能明顯提高金屬零件的表面致密性。南充模具氮化處理措施

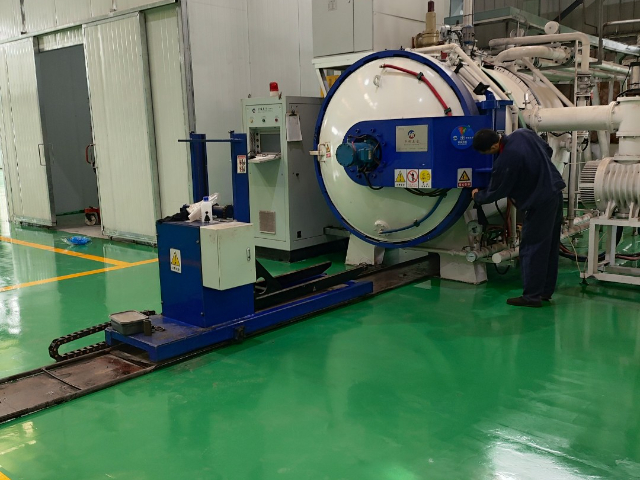

氣體氮化處理是利用氨氣在高溫下分解產生活性氮原子,使其滲入金屬表面形成氮化物層的過程。其工藝特點在于處理溫度較高(通常在500-600℃之間),處理時間較長(幾小時至幾十小時不等),但能夠形成較厚的氮化層,提供良好的耐磨性和耐腐蝕性。氣體氮化處理適用于各種碳鋼、合金鋼以及鑄鐵等材料的表面強化,特別適用于對耐磨性要求較高的零部件,如齒輪、軸承、凸輪等。在汽車工業中,氣體氮化處理被普遍應用于發動機氣缸套、活塞環等關鍵零部件的制造中,明顯提高了這些零部件的使用壽命和可靠性。貴州真空淬火氮化處理技術氮化處理適用于合金結構鋼、不銹鋼等多種材料。

氮化處理的質量檢測與評估是確保氮化效果的關鍵環節。常用的檢測方法包括硬度測試、金相觀察、耐磨性測試、耐腐蝕性測試等。硬度測試能夠直觀反映氮化層的硬度提升情況;金相觀察能夠觀察氮化層的組織結構和化合物形態;耐磨性測試和耐腐蝕性測試則能夠評估氮化層在實際使用中的性能表現。通過綜合運用這些檢測方法,能夠全方面評估氮化處理的質量。同時,建立質量檢測與評估體系,制定檢測標準和流程,確保檢測結果的準確性和可靠性。通過質量檢測與評估,能夠及時發現氮化處理過程中存在的問題,為工藝優化和質量控制提供依據。

液體氮化處理中,熔鹽的選擇與配制是關鍵環節。常用的熔鹽基體為青化物鹽類,如青化鈉(NaCN)、青化鉀(KCN)等,同時還會添加一些其他輔助鹽類,如碳酸鈉(Na?CO?)、氯化鈉(NaCl)等,以調節熔鹽的性能。青化物鹽類具有良好的氮化活性,能夠提供充足的氮源,但青化物具有劇毒,在使用過程中需要嚴格遵守安全操作規程,采取有效的防護措施。輔助鹽類的添加可以改善熔鹽的流動性、降低熔點、提高氮化效率等。在配制熔鹽時,需要按照精確的比例將各種鹽類混合均勻,并進行充分的熔化和攪拌,確保熔鹽的成分均勻一致,為后續的氮化處理提供穩定可靠的條件。氮化處理普遍用于齒輪、活塞桿、泵軸等關鍵部件加工。

氮化處理過程中可能產生有害氣體和廢液,對環境造成一定影響。因此,需要采取嚴格的環保措施,減少氮化處理對環境的污染。例如,在氣體氮化處理中,可以采用封閉式爐膛和尾氣處理裝置,減少氨氣的泄漏和排放;在液體氮化處理中,可以采用環保型鹽浴成分和廢液回收處理技術,降低廢液對環境的污染。同時,加強員工的安全環保意識培訓,提高環保設施的運行效率和管理水平,也是減少氮化處理環境影響的重要措施。隨著科技的不斷進步和工業的快速發展,氮化處理技術也在不斷創新和完善。未來,氮化處理將更加注重環保、高效、智能化和多功能化的發展方向。例如,開發新型環保型氮化介質和工藝,減少對環境的影響;提高氮化處理的速度和效率,降低生產成本;利用智能化技術實現氮化過程的自動控制和優化;探索氮化處理與其他表面改性技術的復合應用,拓展氮化處理的應用領域和性能提升空間。氮化處理作為金屬表面改性的重要手段,將在未來工業發展中發揮更加重要的作用。氮化處理普遍應用于高精度傳動部件的表面強化。綿陽真空離子氮化處理工藝

氮化處理可在不降低材料韌性的情況下提升表面強度。南充模具氮化處理措施

金屬材料在交變應力作用下容易產生疲勞裂紋,進而導致疲勞斷裂,嚴重影響其使用壽命和安全性。氮化處理能夠有效改善金屬材料的抗疲勞性。一方面,氮化處理形成的氮化物層具有較高的硬度和強度,能夠在金屬表面形成一層壓應力層。壓應力的存在可以抵消部分外界交變應力,降低疲勞裂紋萌生的可能性。另一方面,氮化物層與金屬基體之間的良好結合能夠阻止疲勞裂紋的擴展,當裂紋在氮化物層中遇到阻礙時,其擴展方向會發生改變,需要消耗更多的能量才能繼續擴展,從而提高了材料的抗疲勞性能。對于一些承受交變載荷的零部件,如航空發動機葉片、汽車傳動軸等,氮化處理是提高其抗疲勞性能、確保安全可靠運行的重要手段。南充模具氮化處理措施

- 304氮化處理加工 2025-08-01

- 上海真空熱處理哪家好 2025-08-01

- 成都軸類真空淬火怎么做 2025-08-01

- 重慶金屬固溶時效處理在線詢價 2025-08-01

- 綿陽鍛件固溶時效處理過程 2025-08-01

- 模具氮化處理技術 2025-08-01

- 南充金屬件退磁處理過程 2025-08-01

- 上海不銹鋼真空淬火工藝 2025-08-01

- 四川真空淬火氮化處理廠家 2025-08-01

- 瀘州零件真空淬火怎么做 2025-08-01

- 廣州變頻器批發價格 2025-08-01

- 崇明區耐用管道CCTV檢測服務廠家現貨 2025-08-01

- 湖北大型塑料箱團購 2025-08-01

- 浙江8吋管式爐氧化擴散爐 2025-08-01

- 湖北大型壓力容器回火退火爐非標定制 2025-08-01

- 節能高溫電爐供應商 2025-08-01

- 福建風冷式工業冷水機哪家好 2025-08-01

- 東莞工程水冷固化燈 2025-08-01

- 湖南常規超聲波銅管封口機推薦廠家 2025-08-01

- 虹口區三維掃描儀圖片 2025-08-01