安徽門板生產線

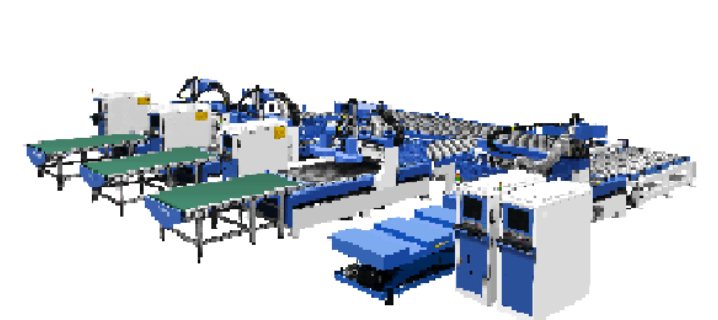

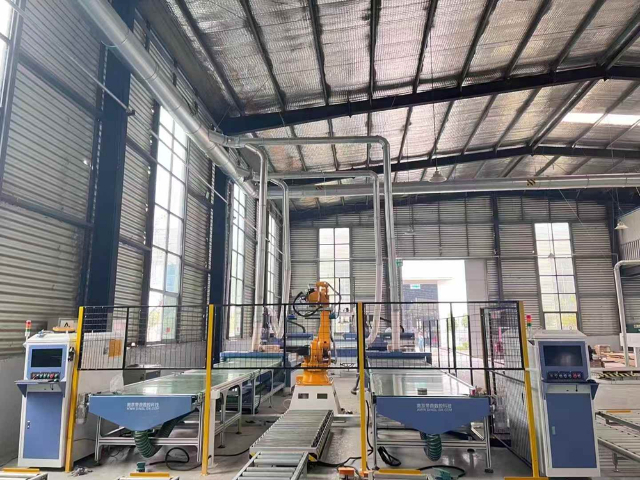

隨著科技的飛速發展,智能化已經成為家具行業發展的必然趨勢。大板套裁門板生產線高度契合這一趨勢,通過全流程的自動化運作和智能運維管理,為家具企業帶來了全新的生產模式。從板材進入生產線的那一刻起,自動上料系統便迅速啟動,精細地將板材輸送至指定位置,無需人工搬運。緊接著,智能排版系統基于先進算法,瞬間生成比較好切割方案,隨后精細切割系統按照方案進行高精度切割。整個過程一氣呵成,無需人工過多干預,不僅提高了生產效率,還極大地降低了人為操作失誤的風險。智能運維管理系統更是如同生產線的 “智能管家”,實時監測著超過 200 個部件的運行參數。它利用工業物聯網技術,收集設備振動、主軸溫度、刀具磨損等多維度數據,并借助機器學習模型對這些數據進行深入分析。通過分析,系統能夠提前 72 小時預測設備可能出現的故障,并及時觸發三級預警機制。同時,系統還會同步生成詳細的解決方案,指導維修人員進行快速維修,設備停機時間因此縮短了 80%,有力地保障了生產的連續性。這種智能化的生產模式,讓家具企業能夠更加高效、穩定地進行生產,提升了企業在市場中的競爭力,也為家具行業的智能化發展樹立了典范。人機協作工位提升裝配效率3倍,降低勞動強度。安徽門板生產線

板式門板生產線致力于生產廣泛應用于家具和裝修領域的板式門板。生產起始,選用橡木、松木等質量實木原材料,確保紋理美觀、質地優良,同時搭配符合環保標準的粘膠劑與***五金配件。首先,運用精密裁板鋸依據設計圖紙精確裁板,保證尺寸精細、邊緣整齊。隨后對裁剪板材進行定厚砂光,去除毛刺,使表面光滑平整。接著進行貼面工序,可選擇三聚氰胺飾面紙、實木皮等貼面材料,提升門板美觀度。之后采用熱熔膠封邊,防止飾面起皮脫落,增強整體美感。再利用 CNC 加工中心或木工機床銑型、鏤空,完成各種花型圖案加工,并根據五金配件尺寸鉆孔。***將加工好的門板與五金配件組裝,經嚴格質量檢測,確保外觀、尺寸、平整度等符合標準后出廠。北京門板生產線廠家直銷激光投影儀自動標記門板切割線,工人可直觀核對排版方案。

雕花門板生產線主要生產具有精美雕花裝飾的**門板產品。生產流程從質量木材選擇開始,如紅木、橡木、胡桃木等,這些木材質地堅硬、紋理美觀,適合雕刻。首先對木材進行干燥處理,控制含水率,防止后期變形。然后依據設計圖案,使用數控雕刻機或手工雕刻工具進行精細雕刻,數控雕刻機可精細復制復雜圖案,手工雕刻則能賦予作品獨特的藝術韻味。雕刻完成后進行打磨工序,從粗砂紙到細砂紙逐步打磨,使雕花表面光滑細膩,展現木材質感。接著進行涂裝處理,可選擇透明清漆,保留木材天然色澤與紋理,也可根據設計需求選擇有色漆,進一步突出雕花效果。涂裝過程需多次涂刷、晾干,確保漆面均勻、牢固。***經質量檢測,包括雕花精度、表面質量、整體強度等檢測,合格的雕花門板以其精湛工藝和獨特藝術魅力,成為**家居、別墅裝修的理想選擇。

UV 漆門板生產線主要用于生產表面具有高光澤、高硬度、耐磨損的 UV 漆門板。生產流程從選擇質量板材開始,如刨花板、多層實木板等。首先對板材進行常規加工,包括切割、鉆孔、銑型等,制成門板坯料。然后對坯料進行底漆噴涂,底漆多采用 UV 固化底漆,噴涂后通過 UV 光固化設備,在短時間內使底漆固化,形成一層堅固的底層。接著進行面漆噴涂,面漆同樣采用 UV 漆,可根據客戶需求選擇不同顏色和光澤度。再次通過 UV 光固化設備,使面漆迅速固化,形成光滑、亮麗的表面。***進行打磨、拋光等后處理工序,提升門板表面質感。整個生產過程高效環保,UV 漆固化速度快,節省時間和能源,且產品具有良好的耐候性和耐化學腐蝕性。自動貼標系統識別門板位置,標簽定位精度±0.3mm。

大板套裁門板生產線作為家具行業的先進生產設備,正如同強大的助推器,有力地推動著整個產業向智能化、綠色化、高效化的方向轉型升級。在智能化方面,生產線的全流程自動化運作,從自動上料、智能排版到精細切割以及自動分揀,各個環節緊密配合,無需大量人工干預,極大地提高了生產效率和產品質量的穩定性。智能運維管理系統更是通過實時監測設備運行參數,故障并提供解決方案,保障了生產的連續性,這一系列智能化操作讓家具生產過程更加高效、智能,與現代制造業的發展趨勢高度契合。綠色化也是大板套裁門板生產線的一大突出特點。一方面,智能排版功能有效提高了板材利用率,減少了廢料的產生,降低了原材料的浪費。另一方面,生產線配備了高效的吸塵、廢氣處理裝置,能夠對加工過程中產生的粉塵、廢氣進行及時收集和凈化處理,極大地降低了對環境和操作人員的危害,符合當下環保理念,推動了家具行業向綠色生產方向邁進。高效化體現在生產線各環節的協同作業上。智能排產系統自動分配任務,設備利用率達95%。安徽門板生產線

智能大板套裁系統實現門板生產自動化,板材利用率提升至97%,年節省成本超百萬。安徽門板生產線

PVC 門板生產線在現代家居裝修材料生產中占據重要地位。它通常以 SJSZ80/156、92/188 錐形雙螺桿擠出機為**,搭配進口的 ABB、西門子變頻調速器,以及 RKC、歐姆龍溫控儀表,操作方便且性能可靠。生產流程起始于原材料準備,將 PVC 樹脂、添加劑等按精確配比混合,隨后送入擠出機。在擠出機內,物料經高溫塑化、高壓擠出,通過特定模具形成門板雛形。接著,門板進入定型模,在冷卻平臺上冷卻定型,確保尺寸精度與表面平整度。履帶牽引機以穩定的速度將門板牽引至橫行切割機,按照預設長度精細切割,***由卸料架完成卸料。整個生產線各環節緊密配合,能高效產出美觀、安裝便捷、熱穩定性佳且耐腐蝕的 PVC 門板,廣泛應用于室內門領域。安徽門板生產線

- 天津板式智能加工中心門板生產線 2025-06-21

- 河北智能門板生產線售后服務 2025-06-21

- 上海板式智能加工中心門板生產線廠家直銷 2025-06-21

- 河南全自動門板生產線批量定制 2025-06-21

- 江西全屋定制數控門板生產線批量定制 2025-06-21

- 福建木工加工中心門板生產線 2025-06-21

- 廣東板式家具門板生產線售后服務 2025-06-21

- 福建木工加工中心門板生產線售后服務 2025-06-21

- 板式家具柜體生產線技術指導 2025-06-21

- 江西木工加工中心門板生產線批量定制 2025-06-21

- 吉安半自動4軸平面度檢查擺盤機價格 2025-06-21

- 浙江智能超聲波分散哪里有賣的 2025-06-21

- 陜西抗風浪網箱廠家 2025-06-21

- 河南抗風浪網箱公司 2025-06-21

- 深圳定做桌面型雕刻機設計 2025-06-21

- 東莞新能源省電空調廠家 2025-06-21

- 宜昌輪胎式蜘蛛車參考價 2025-06-21

- 南京超聲波點焊機性能 2025-06-21

- 廣州鋁合金真空腔體 2025-06-21

- 無錫切割機企業 2025-06-21