常見精密零件哪家好

發黑處理,使金屬表面產生一層氧化膜,以隔絕空氣,達到防銹目的,是很常用的一種化學處理手段。外觀要求不高時可以采用發黑處理,發黑液的主要成分是氫氧化鈉和亞硝酸鈉。磷化處理,是一種化學與電化學反應形成磷酸鹽膜的過程。磷化的目的主要是:1)給基體金屬提供保護,在一定程度上防止金屬被腐蝕;2)用于涂漆前打底,提高漆膜層的附著力與防腐蝕能力。噴涂處理,通過噴槍或碟式霧化器,借助于壓力或離心力,分散成均勻而微細的霧滴,施涂于被涂物表面的涂裝方法。總之:1)拋光、磷化主要是預處理,為其他后處理做準備;2)電鍍、PVD是應用較多的兩類處理技術;3)發黑和噴涂會對制品表面會有較大的改變,更適合于大型工件。精密零件采用先進的材料制成,具有優異的抗腐蝕性和耐高溫性能,適用于各種惡劣環境。常見精密零件哪家好

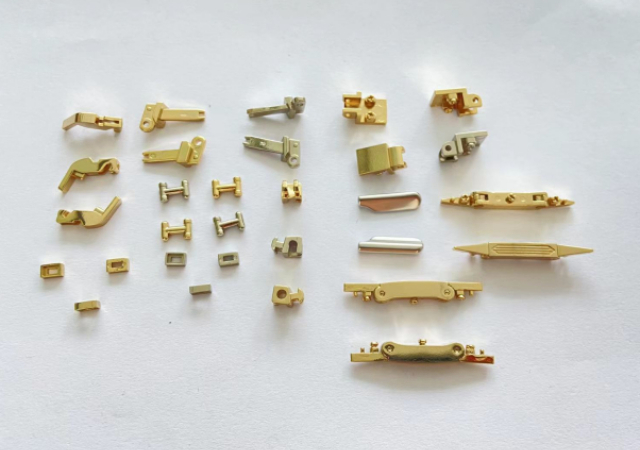

精密加工零部件制作程序,精密加工過程通常從使用計算機輔助設計 (CAD) 軟件繪制草圖開始。為此,工程師使用 AutoCAD 軟件制作手繪草圖的 3D 圖。然后,機械師將該設計放入 CNC 機床或計算機輔助制造 (CAM) 程序中。但是,計算機會去除原材料以開發精密零件。精密加工過程遵循精度的路徑。在計算機軟件指令的基礎上,每一個切割都通過一臺機器提供。機器可以以更少的錯誤進行精確切割。這往往會重復生成數百個具有相似規格和 0.01-0.05mm 公差的相似零件。3C零件精密零件尺寸制造精密零件需要根據設計要求選擇合適的材料和加工工藝,以滿足產品的性能和可靠性要求。

粉末冶金的加工過程分為四大步驟:步驟一、粉末的制備涉及材料的制備,根據材料要求,根據配方配制成分,然后混合混合物。該方法主要考慮粉末的粒度和流動性以及堆積密度。粉末的粒度決定了填充顆粒的間隙,立即使用混合材料,不要將它們放置太久,長時間放置會導致水分和氧化。步驟二、對粉末進行壓制,粉末冶金過程中常用的壓制方法主要有兩種,分別是單向壓制和雙向壓制。由于壓制方法不同,產品的內部密度分布也不同。簡單來說,對于單向壓制,隨著與沖頭的距離的增加,模具內壁的摩擦力減小了壓力,并且密度隨壓力的變化而變化。步驟三、通常將潤滑劑添加到粉末中以促進壓制和脫模。潤滑劑在壓制過程中降低了低壓階段粉末之間的摩擦,并迅速提高了密度;但是在高壓階段,由于潤滑劑填充在粉末顆粒的間隙中,相反,它會阻礙產品的密度。控制產品的釋放力避免了由脫模過程引起的表面缺陷。步驟四、在粉末冶金的壓制過程中,有必要確認產品的重量,這是非常關鍵的,因為許多工廠的壓力不穩定會導致重量差異過大,這直接影響產品的性能。必須將壓制產品吹掉產品表面上殘留的粉末和雜質,整齊地放置在器具中,并防止雜質。

MIM 不只具有常規粉末冶金工藝工序少、無切削或少切削、經濟效益高等優點,同時,克服了傳統粉末冶金工藝制品材質不均勻、力學性能低、薄壁不易成形及結構復雜的主要缺點,適用于大批量生產小型、精密、三維形狀復雜以及具有特殊要求的金屬零部件的制造。從經濟角度考慮,MIM制品通常重量在0.1-200g左右,少于50克是較經濟的,能生產像塑料制品一樣成形各種復雜形狀;產品表面光潔度好、尺寸精度高。小于6毫米的壁厚對于MIM是較適合的。較厚的外壁也可以,但是成本會由于處理時間長和增加額外材料而增加。另外,低于0.5 mm的極薄壁對MIM也是能實現,但對設計有很高的要求 。精密零件的制造需要經過嚴格的質量控制和檢測,以確保產品符合規范和標準。

精密電子零部件產品具有較強的定制化特點。由于不同應用終端及相同終端的不同場景均存在特定的差異化需求,精密電子零部件也需具備靈活多樣的形式,難以實現標準化,因此大多數產品的方案都需下游廠商與精密電子零部件廠商共同開發、共同設計、共同制定產品技術參數。這一過程需要精密電子零部件生產商對下游應用產品具備深刻的理解,并與下游廠商就產品設計、開發、測試等各個事項進行充分溝通、緊密配合,有利于實現較為穩定的供應鏈關系,客戶粘性較強。精密零件作為現代工業的重要組成部分,不斷推動著制造業向更高水平、更廣闊領域發展。常見精密零件哪家好

精密零件的制造通常需要進行批量生產,以滿足市場需求。常見精密零件哪家好

適用材料及應用領域:MIM的應用極其普遍,包括日常生活用品,諸如汽車、航空航天工業、手機、手表、醫療、家用器具、照相機及裝有MIM零件的電動工具等。MIM技術可適用于任何能制成粉末的材料,目前應用的MIM材料體系主要有:不銹鋼、鐵基合金、磁性材料、鎢合金、硬質合金、精細陶瓷等系列。金屬注射成型適用不銹鋼,鐵基合金,磁性材料,鎢合金,硬質合金,精細陶瓷等系列。所制備的零件普遍應用于航空航天工業、汽車業、醫療、機械行業、日用品等領域。常見精密零件哪家好

- 深圳鈦合金粉末冶金應用領域 2025-06-12

- 廣東3C零件粉末冶金應用領域 2025-05-23

- 天津粉末冶金參考價 2025-05-23

- 惠州粉末冶金工藝流程 2025-05-23

- 不銹鋼粉末冶金優缺點 2025-05-23

- 四川粉末冶金批發價 2025-05-23

- 江門醫療精密零件制造商 2025-04-25

- 湖北銅精密零件制造 2025-04-20

- 佛山注射成型精密零件制造商 2025-04-20

- 湖南鈦合金精密零件價格 2025-04-20

- 北京波形彈簧設計 2025-08-01

- 浙江不銹鋼大拉手品牌 2025-08-01

- 淮安金屬碟形彈簧零售價格 2025-08-01

- 寧波液壓冷藏車離合器價格 2025-08-01

- 大興區1/2柄鉆頭推薦 2025-08-01

- 浙江鋁合金精密壓鑄廠 2025-08-01

- 陜西特殊波形彈簧 2025-08-01

- 橫歷合金壓鑄模具廠家 2025-08-01

- 青海304四通價格 2025-08-01

- 廣州模具摩擦焊接加工多少錢 2025-08-01