天津模具制造管理系統訂單信息

在現代制造業中,模具的使用極為非常廣,從汽車零部件到精密電子元件,模具的準確度和使用效率直接關系到產品的質量和生產成本。然而,傳統的模具計數方式往往依賴于人工操作或有線計數器,這不僅效率低下,還容易出錯,特別是在高頻率、度的生產環境中。為了應對這一挑戰,模具智能無線計數計數器應運而生,它結合了物聯網、傳感器技術和數據分析等先進技術,為模具使用和管理帶來了改變性的變化。模具智能無線計數計數器通過內置的高精度傳感器,能夠實時監測模具的開合次數、使用時間等關鍵參數,并將這些數據無線傳輸至云端或本地管理系統。這種智能化的計數方式極大地提高了數據的準確性和實時性,使得生產管理人員能夠迅速掌握模具的使用狀態,及時調整生產計劃,避免過度使用導致的模具損壞或提前報廢。同時,無線設計消除了有線連接的束縛,使得計數器可以靈活部署在各種復雜環境中,提高了生產線的靈活性和效率。智能化調度設備,模具制造管理系統提升設備利用率。天津模具制造管理系統訂單信息

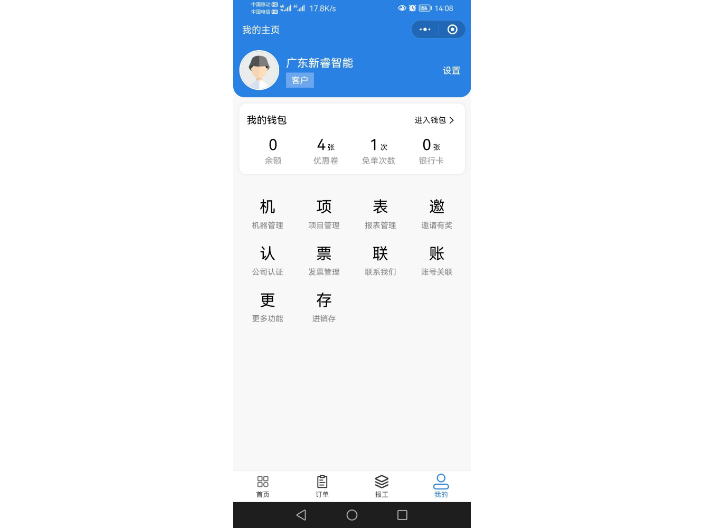

模具技術人員數字化培訓與能力評估系統模具行業的技術人才培養面臨周期長、經驗依賴性強等挑戰。廣東新睿仕德開發的模具技術人員數字化培訓系統,通過虛擬現實和知識工程技術,創新了人才培養模式。系統構建了包含300余個典型場景的虛擬實訓庫,學員可以通過VR設備進行模具設計、加工、裝配、試模等全流程的沉浸式練習,實操培訓時間縮短50%。智能導師系統基于知識圖譜技術,可以實時解答學員問題,并推薦個性化的學習路徑。創新的能力評估模塊,通過采集學員在模擬環境中的操作數據,客觀評價其技能水平,找出薄弱環節。某模具榜樣企業應用該系統后,新員工培養周期從6個月縮短至3個月,上崗合格率提高30%。系統還建立了企業專屬的知識沉淀機制,將技術人員的經驗轉化為標準化培訓內容,避免經驗流失。此外,系統支持在線技能認證和競賽,激發學習積極性。這種數字化培訓方式不僅提高了培訓效率,還實現了企業技術經驗的系統化積累和傳承,為模具行業的可持續發展提供了人才保障。湖南計劃與工藝模具制造管理系統零件進度引入AI輔助設計,創新模具結構,提升產品競爭力。

模具制造管理系統通常包含多個主要功能模塊,以滿足模具制造企業多樣化的需求。其中,設計管理模塊是系統的基石,它支持模具的三維建模、結構分析、工藝規劃等功能,設計師可以在此基礎上進行快速迭代設計,確保模具的精度和可靠性。生產計劃模塊則負責將設計好的模具轉化為具體的生產指令,包括任務分配、工序安排、物料需求計劃等,確保生產活動有序進行。質量管理模塊對于提升模具品質至關重要,它通過對原材料檢驗、加工過程監控、成品檢測等環節的數據采集和分析,實現對模具質量的各方面把控。同時,該模塊還能自動生成質量報告,為持續改進提供依據。庫存管理模塊則負責模具原材料、半成品和成品的出入庫管理,通過準確的庫存控制減少資金占用,提高庫存周轉率。在應用場景上,MMMS廣泛應用于汽車制造、家電生產、電子通訊、醫療器械等多個行業。例如,在汽車制造領域,復雜的車身覆蓋件模具需要高度的精度和穩定性,MMMS能夠幫助企業實現模具的快速設計與精確制造,確保汽車部件的裝配精度和外觀質量。在家電行業,隨著消費者對產品個性化需求的增加,MMMS通過快速響應設計變更,加速新產品上市速度,提升市場競爭力。

模具全生命周期智能化管理系統的創新實踐模具作為制造業的生產工具,其管理水平直接影響產品質量和生產效率。廣東新睿仕德智能系統有限公司研發的模具全生命周期智能化管理系統,通過數字化手段實現了從模具設計、制造、使用到報廢的全流程精細化管理。系統采用先進的物聯網技術,為每套模具建立數字身份證,實時采集和記錄使用次數、維修記錄、工藝參數等關鍵數據。在模具設計階段,系統集成了CAE仿真分析工具,可預測模具的使用壽命和潛在失效模式;在制造環節,通過與MES系統的無縫對接,實現加工進度和質量指標的實時監控;在使用階段,智能傳感器自動記錄每次開合模數據,結合AI算法實現預測性維護;在報廢評估環節,系統綜合考量模具的技術狀態和經濟價值,給出處置建議。某汽車零部件企業應用該系統后,模具管理效率提升45%,意外停機時間減少60%,模具綜合使用壽命延長30%。該系統還支持多工廠協同管理,集團型企業可以實時掌握各生產基地模具的使用狀況,優化資源配置。系統優化人力資源配置,降低人力成本。

模具生產運營智能管理平臺(SCM)中的模具技術管理模塊,是保障模具生產高效運轉的關鍵。該模塊涵蓋了模具生產過程中的技術規劃、工藝優化、設備技術管理等多項功能。技術管理人員可通過平臺制定詳細的生產技術計劃,明確每道工序的技術要求和質量標準,并將其分解到具體的生產設備和操作人員。平臺實時采集生產設備的運行技術參數,如轉速、壓力、溫度等,當參數偏離技術標準時,系統會自動發出預警,技術管理人員可及時介入調整,避免因設備技術參數異常導致的模具質量問題。此外,模塊還具備工藝優化分析功能,通過對歷史生產技術數據的挖掘,找出生產過程中技術瓶頸,為工藝改進提供數據支持,不斷提升模具生產的技術穩定性和效率。靈活應對市場變化,模具制造管理系統助力企業快速響應。河北銷售管理模具制造管理系統報價單

實時報警功能,及時應對生產中的異常情況。天津模具制造管理系統訂單信息

模具制造管理系統通過優化生產計劃,實現了生產資源的合理配置。系統能夠根據訂單需求、模具復雜度、生產周期等因素,自動生成比較好的生產計劃,有效避免了生產過程中的資源閑置和浪費。同時,系統還支持生產進度的實時監控,確保生產計劃能夠按時、按質、按量完成。其次,在工藝設計方面,系統提供了豐富的模具設計模板和工藝庫,設計人員可以快速調用和修改,提高了設計效率和準確性。此外,系統還能夠自動進行工藝分析和優化,確保模具設計的合理性和可行性。在庫存管理方面,模具制造管理系統通過實時追蹤模具原材料、半成品和成品的庫存情況,實現了庫存的動態平衡。系統能夠自動預警庫存短缺和積壓,幫助企業及時調整采購和生產計劃,降低了庫存成本,提高了資金周轉率。同時,系統還支持模具的追溯管理,確保每一件模具都能夠追溯到其設計、生產、檢驗和交付的全過程,為質量控制和售后服務提供了有力保障。天津模具制造管理系統訂單信息

- 塑料模具計數器使用方法 2025-07-30

- 中山模具計數器維修狀態 2025-07-30

- 安徽制造中心模具制造管理系統PDA倉儲管理 2025-07-30

- 中山航空配件模具計數器 2025-07-30

- 浙江制造中心模具制造管理系統設計作業管理&BOM清單 2025-07-30

- 4G模具計數器電池可更換 2025-07-30

- 遼寧制造中心模具制造管理系統檢測 2025-07-30

- 遼寧自動大保養任務模具計數器位置預警 2025-07-30

- 重慶物料管理模具制造管理系統檢測 2025-07-30

- 耐高溫模具計數器定位預警 2025-07-30

- 長春整車制動性能仿真驗證哪個工具準確 2025-07-30

- 試驗設計工具GOPT集成軟件平臺 2025-07-30

- 東莞權威TELEC認證價格 2025-07-30

- 工業園區質量電腦整機推薦廠家 2025-07-30

- 安徽購買商管ERP軟件多少錢 2025-07-30

- 初中物理上課輔助APP下載安裝 2025-07-30

- 浦東新區進口機器人特點 2025-07-30

- 泉州AI虛擬人訂制哪家好 2025-07-30

- 深圳定制多點支撐柔性夾具生產廠家 2025-07-30

- 塑料模具計數器使用方法 2025-07-30