天津那種無線智能爐溫測溫儀怎么用

高精度傳感器與智能校準技術TPS采用K型熱電偶、NTC電阻等高精度傳感器,結合自主研發的溫度曲線追隨算法和模糊PID算法,實現溫度測量誤差控制在±0.5℃以內。例如,在金屬冶煉場景中,其探針可準確捕捉爐膛內溫度梯度變化,避免因局部過熱導致的鑄件缺陷。同時,智能校準系統能自動補償環境干擾(如電磁噪聲、溫度漂移),確保在高溫(450℃)、高濕等極端環境下仍保持數據穩定性。

無線傳輸技術的可靠性創新采用基于緩沖機制的RF無線可靠傳輸協議,即使在復雜工業環境中(如金屬屏蔽的熔爐內部),也能實現數據實時傳輸無中斷。例如,TPS1型號在全金屬烤爐內仍可保持3米有效傳輸距離,空曠地傳輸距離達60米。此外,支持藍牙5.1、Wi-Fi、以太網等多協議融合,滿足從車間級到云端的多級數據交互需求。 金屬熱鍛時,無線智能爐溫測溫儀實時顯示溫度峰值,避免材料過燒或欠燒。天津那種無線智能爐溫測溫儀怎么用

設備還具備智能預警與診斷功能。在數據分析過程中,一旦發現溫度數據超出正常范圍或出現異常變化模式,會立即觸發預警機制,通過聲光報警、無線推送等方式通知相關人員。同時,結合溫度數據與設備運行參數的關聯分析,還能對爐體可能出現的故障進行初步診斷,為設備維護提供準確指引,減少因故障停機帶來的損失。而且,該設備支持與工業物聯網平臺無縫對接,實現數據的共享與集成。將爐溫數據與生產計劃、物料管理等系統數據融合分析,可實現整個生產流程的優化調度,進一步提升工業生產的智能化水平。北京質檢無線智能爐溫測溫儀采購信息鋰電池供電的無線智能爐溫測溫儀續航持久,單次充電可連續工作72小時以上。

未來展望:向“零干預”生產邁進隨著5G+工業互聯網的深度融合,無線智能爐溫測溫儀正朝著“自感知、自決策、自優化”方向演進。某汽車零部件企業試點項目顯示,集成數字孿生技術的智能測溫系統,可使熱處理工序能耗降低15%,設備非計劃停機時間減少40%。“當溫度監控與MES、ERP系統深度集成,工業生產將進入‘無人干預’的新紀元。”中國儀器儀表學會委員會主任劉建國預測,“到2030年,智能測溫設備市場規模有望突破300億元,成為智能制造的關鍵基礎設施。”在這場溫度監控的智能化變化中,無線智能爐溫測溫儀正以“看不見的手”,精細調控著現代工業的“溫度脈搏”。從新能源汽車電池到航天發動機,從醫療滅菌到食品加工,這場由溫度引發的產業變革,正在重塑中國制造的競爭新優勢。

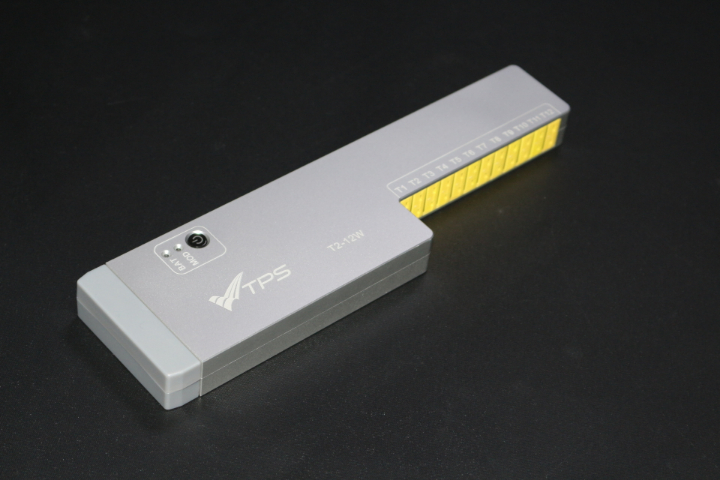

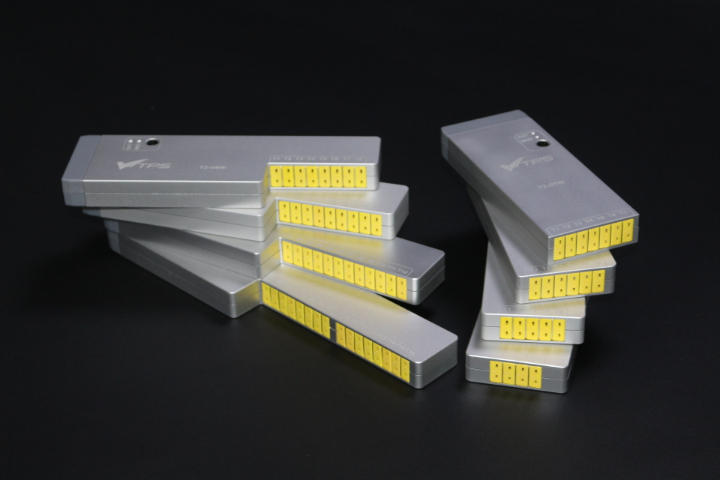

結構設計也充分考慮了可靠性。設備的外殼采用了較好的強度、耐腐蝕的材料,能夠抵御工業環境中的粉塵、油污和化學腐蝕,保護內部元器件不受損壞。此外,設備的連接部分采用了精密的接口設計,確保連接牢固,避免因振動或松動而影響測量效果。另外,設備還具備完善的數據存儲和備份功能。測量數據會實時存儲在設備內部的存儲器中,同時還可以通過無線方式傳輸到上位機進行備份。即使設備出現故障,也能夠保證數據不丟失,為生產分析和追溯提供可靠依據。綜上所述,電子無線智能爐溫測溫儀通過在安全防護和可靠性設計上的精心考量,采用多種先進技術和較好材料,確保了設備在惡劣的工業環境中能夠安全、穩定地運行,為工業生產提供了可靠的溫度測量數據。2015年成立的上海溫敏電子,無線智能爐溫測溫儀是其技術實力的體現。

無線智能爐溫測試儀突破單一設備功能邊界,打造開放互聯的協同監測網絡。通過標準工業協議接口,可與熱成像儀、壓力傳感器等設備組成多維感知陣列,構建爐內環境全景數字模型。系統支持多終端并行控制,允許工程師在控制室、移動端或遠程平臺同步查看數據并下發指令。特有的群體智能算法使多臺設備能自主協調監測點位與采樣節奏,避免數據冗余并提升整體監測效率。這種去中心化的協作模式,既滿足大型工業爐體的分布式監測需求,又為跨工序、跨車間的生產協同提供技術基礎。無線智能爐溫測溫儀的模塊化設計便于維護,傳感器損壞時可快速更換。內蒙古節能無線智能爐溫測溫儀常見問題

上海溫敏電子的無線智能爐溫測溫儀,助力生產制造過程實現理想溫度曲線。天津那種無線智能爐溫測溫儀怎么用

智能化無線智能爐溫測溫儀所配備的智能決策系統,憑借深度學習技術與專業人員知識庫的有力支撐,成功達成了從數據采集到生產決策的全流程自動化運行。該系統內部的神經網絡模型,經過對上萬組歷史溫度數據的深入剖析,能夠準確預判爐溫的變化走向,提前 1 小時對潛在的溫度異常情況發出預警,其預測準確率超過 92%。以陶瓷燒制為例,當爐溫上升速度過快時,系統會即刻制定調整方案,建議將燃料供給量減少 15%,同時對通風參數進行同步優化,從而保障燒制過程始終保持穩定狀態。天津那種無線智能爐溫測溫儀怎么用

- 天津什么是無線智能爐溫測溫儀生產過程 2025-08-12

- 天津怎樣無線智能爐溫測溫儀銷售廠 2025-08-12

- 怎樣選擇無線智能爐溫測溫儀生產廠家 2025-08-12

- 北京國產無線智能爐溫測溫儀生產企業 2025-08-12

- 天津那種無線智能爐溫測溫儀怎么用 2025-08-12

- 無線智能爐溫測溫儀加裝 2025-08-12

- 河北多層無線智能爐溫測溫儀有哪些 2025-08-12

- 內蒙古立體化無線智能爐溫測溫儀價格多少 2025-08-12

- 哪些無線智能爐溫測溫儀哪家好 2025-08-12

- 內蒙古節能無線智能爐溫測溫儀品牌 2025-08-12

- 上海3D細胞(類器GUAN)控制環境溫度 2025-08-12

- 青島大氣污染物監測儀銷售價格 2025-08-12

- 上海煤機導向慣導 2025-08-12

- 重慶風電在線油液檢測研判設備運行工況 2025-08-12

- 園區水表批發價格 2025-08-12

- 河南電子行業高溫試驗箱原理 2025-08-12

- 成都風電在線油液檢測實時數據傳輸 2025-08-12

- 工業全自動化在線XRF監測系統 2025-08-12

- 合肥品牌智能機器人廠家直銷 2025-08-12

- 安徽原位加載設備多少錢 2025-08-12