浙江高填充色母造粒生產線設備制造

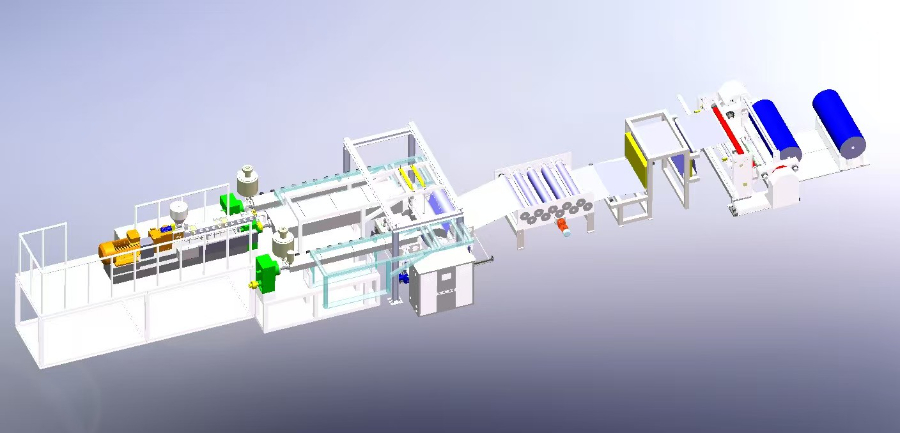

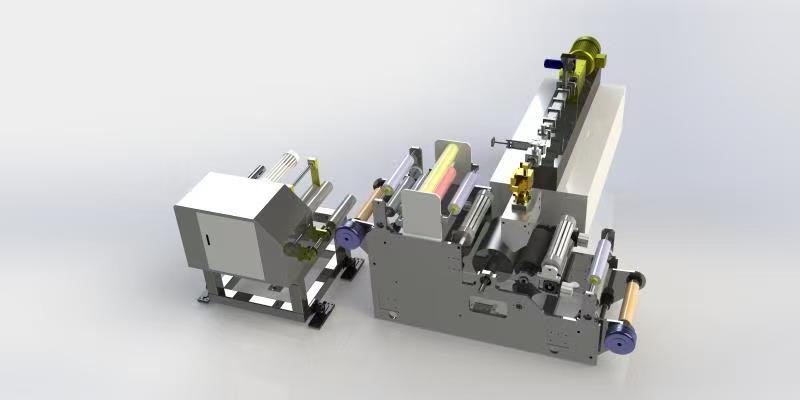

配備了先進的雙階擠出系統,該系統將物料的塑化和分散過程分為兩個階段進行。一階擠出機著重對物料進行初步塑化和預分散,使顏料與載體樹脂初步融合;二階擠出機則通過特殊設計的螺桿組合和更高的剪切力,進一步實現物料的均勻塑化和顏料的精細分散。這種雙階擠出工藝不僅提高了色母粒的質量穩定性,還能有效降低能耗。此外,生產線還采用了閉環控制系統,能夠根據生產過程中的實際參數自動調整設備運行狀態,確保生產過程始終處于很好狀態。該生產線適用于對色母粒質量要求嚴格、追求高效節能生產的企業。螺桿的螺距、螺紋深度等影響物料的輸送、壓縮和塑化效果。浙江高填充色母造粒生產線設備制造

突出其強大的技術支持與完善的售后服務體系。生產廠家擁有一支經驗豐富的技術團隊,不僅能為客戶提供專業的設備安裝、調試服務,還能根據客戶的實際生產情況,提供個性化的技術培訓,確保客戶的操作人員能夠熟練掌握設備的操作與維護技能。在設備使用過程中,若遇到任何問題,廠家的售后服務團隊能夠在很短時間響應,通過遠程指導或現場維修等方式,快速解決問題,保障生產線的正常運行。此外,廠家還會定期回訪客戶,收集客戶反饋,對設備進行持續優化升級,為客戶的生產運營提供整體的保障 。浙江高填充色母造粒生產線設備制造檢查螺桿和機筒磨損情況,及時修復或更換磨損部件。

以節能降耗為亮點。在加熱系統上,采用先進的電磁感應加熱技術,相比傳統電阻絲加熱,熱轉換效率提升 30% 以上,能快速將物料加熱至設定溫度,減少預熱時間從而降低能耗。同時,生產線的冷卻系統運用智能溫控技術,根據產品實時溫度動態調節冷卻介質流量,避免過度冷卻造成能源浪費。此外,通過優化設備的傳動結構,降低機械運行阻力,進一步減少了電力消耗。長期運行下來,可為企業節省大量電費支出,契合當下綠色生產的發展趨勢,對于注重生產成本控制和環保的企業極具吸引力。

以其優異的環保性能和節能技術脫穎而出。在生產過程中,采用了先進的密閉式混料系統,有效減少了粉塵和異味的排放,為操作人員創造了良好的工作環境。同時,通過優化加熱和冷卻系統,提高了能源的利用效率,降低了能耗。在造粒工藝上,運用了水環造粒技術,該技術用水量少,且循環利用率高,很大減少了水資源的浪費。此外,生產線還采用了可回收材料制作部分零部件,進一步體現了環保理念。其生產的色母粒產品質量穩定,著色力強,廣泛應用于對環保要求較高的食品包裝、醫療用品等塑料制品生產領域。螺桿轉速過快物料易過熱分解,過慢則效率低下。

在設備維護方面具備明顯優勢。它采用了模塊化設計理念,各個生產模塊相互獨立又協同工作。這種設計使得設備的維護和檢修變得極為便捷,當某個模塊出現故障時,維修人員可以快速定位并將其拆卸下來進行單獨維修或更換,無需對整個生產線進行大規模拆解,很大縮短了停機時間。同時,設備的關鍵部件均設有明顯的標識和易于操作的維護接口,方便維修人員進行日常的保養和維護工作。此外,生產線還配備了遠程診斷系統,通過互聯網連接,廠家的技術人員可以實時監測設備的運行狀態,及時發現潛在問題并提供解決方案,有效降低了設備的維護成本和故障率,保障了生產的連續性。冷卻系統常利用水循環帶走多余熱量,維持物料適宜的加工溫度。浙江高填充色母造粒生產線設備制造

喂料系統是色母粒造粒機的重要組成部分,保障物料穩定供應。浙江高填充色母造粒生產線設備制造

具備高度智能化的生產控制與管理功能。生產線搭載了先進的工業物聯網(IIoT)平臺,通過傳感器實時采集設備的運行數據,如溫度、壓力、轉速等,并將這些數據上傳至云端進行分析處理。基于大數據分析和人工智能算法,系統能夠預測設備的潛在故障,提前發出預警,以便及時進行維護保養,避免因設備故障導致的生產中斷。同時,操作人員可以通過手機、平板電腦等終端設備遠程監控生產線的運行狀態,隨時隨地調整生產參數,實現智能化生產管理,提高生產的靈活性和響應速度。浙江高填充色母造粒生產線設備制造

- 湖北進口密煉機聯系方式 2025-07-30

- 重慶進口雙階造粒生產線應用范圍 2025-07-29

- 天津雙螺桿雙階造粒生產線銷售電話 2025-07-29

- 上海進口單螺桿造粒生產線生產企業 2025-07-29

- 浙江高填充色母造粒生產線設備制造 2025-07-29

- 天津密煉機雙階造粒生產線設備 2025-07-29

- 上海塑料造粒機性價比 2025-07-29

- 山東色母造粒生產線產品介紹 2025-07-29

- 浙江密煉機密煉機一般多少錢 2025-07-29

- 湖北炭黑片材機哪個好 2025-07-29

- 浙江大型回流比控制柜銷售廠家 2025-07-30

- 江蘇智能復合肥成套生產線設備 2025-07-30

- 便捷式起艇絞車服務電話 2025-07-30

- 虎丘區通用自動化組裝設備規格尺寸 2025-07-30

- 2W250-25電控閥批量定制 2025-07-30

- 錫山區使用車載乘客信息系統 2025-07-30

- 遼寧KME房車空調 2025-07-30

- 廣州試驗干燥箱多少錢 2025-07-30

- 浙江逆功率保護測控裝置生產商家 2025-07-30

- 國產藥物3D打印機生產企業 2025-07-30