汽車繼電器供應

安全保護:預防過載與短路,降低火災風險

過載保護:繼電器可監測電路電流,當負載異常(如電機堵轉、短路)導致電流超過額定值時,觸點自動斷開,切斷電路。例如:燃油泵繼電器:若燃油泵因堵塞導致電流激增至20A(額定10A),繼電器會在0.1秒內斷開,防止線路起火。

電動助力轉向(EPS)繼電器:在電機堵轉時快速切斷電源,避免電機燒毀引發轉向失靈。

短路保護:部分繼電器集成熔斷功能,在電路短路時迅速熔斷,形成雙重保護。例如,大眾高爾夫的電池主繼電器內置熔斷絲,可在短路時切斷整車電源,防止電池。

高壓隔離:電動汽車的高壓直流繼電器在檢測到絕緣故障或碰撞時,可在毫秒級時間內斷開電池與電機的連接,防止電擊風險。 車載充電機繼電器連接高壓電池,為低壓蓄電池智能補電。汽車繼電器供應

使用與維護:減少人為損壞與老化

避免頻繁通斷與過載:繼電器觸點有機械壽命(通常數萬至數十萬次),頻繁通斷(如反復開關大燈、雨刮)會加速觸點磨損;禁止負載短路:負載(如電機、燈泡)短路時,電流會遠超繼電器額定值,瞬間燒毀觸點或線圈(需配合保險絲使用,形成雙重保護)。

防止線圈過壓與反向電壓:線圈兩端電壓不可超過額定值(如 12V 線圈接 16V 以上會過熱燒毀),尤其車輛充電系統故障(如發電機電壓過高)時需及時檢修;感性負載(如繼電器線圈本身)斷電時會產生反向電動勢,需在控制回路中并聯續流二極管(直流繼電器),避免反向電壓擊穿 ECU 或控制開關。 蘇州防潮汽車繼電器定制化繼電器滿足不同車企的差異化電氣架構需求。

典型安裝位置:

繼電器盒/保險絲盒內:大多數車型會在發動機艙內設置一個或多個繼電器盒(通常與保險絲盒集成),用于集中安裝控制發動機相關設備的繼電器。

示例:起動繼電器、燃油泵繼電器、冷卻風扇繼電器、ABS泵繼電器等通常安裝在此處。

優勢:便于統一維護、防水防塵設計(IP67等級)、靠近負載設備減少線路損耗。

發動機控制單元(ECU)附近:部分與發動機管理直接相關的繼電器(如噴油嘴繼電器、點火線圈繼電器)可能安裝在ECU附近,以縮短信號傳輸距離,提高響應速度。

設備本體上:少數大型設備(如電動冷卻水泵、渦輪增壓器電磁閥)可能直接將繼電器集成在設備外殼上,以簡化布線。

其他輔助繼電器:

喇叭繼電器

功能:汽車喇叭需要較大電流(通常 5-15A),直接用方向盤按鈕控制易燒毀開關,繼電器則接收按鈕的弱電信號,接通喇叭電源,實現 “小電流控制大電流”。

座椅調節繼電器

功能:控制電動座椅的前后、高低、靠背角度調節電機,通過不同方向的電流通斷,實現座椅多維度調節。

充電繼電器(新能源汽車)

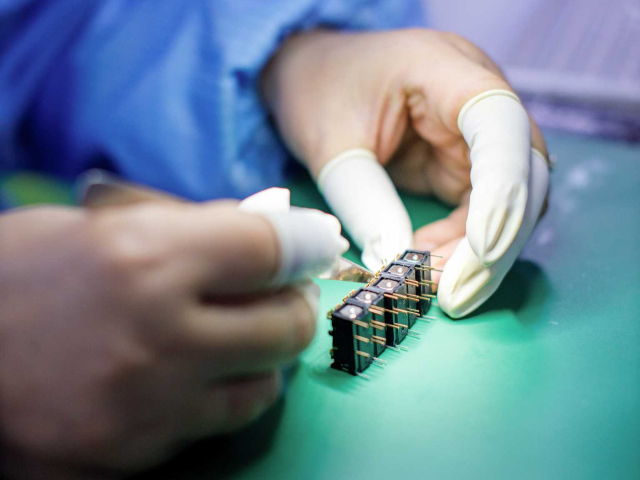

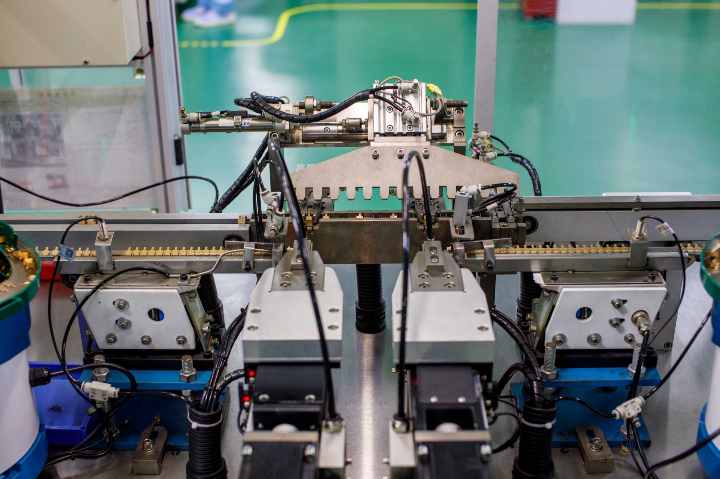

功能:控制充電槍與車載充電機(OBC)的電路連接,充電時閉合回路,充滿、斷電或異常時斷開,保障充電安全。 壽命測試模擬實際工況,驗證觸點在負載波動下的穩定性。

適應復雜環境,確保可靠性

功能:汽車繼電器需適應高溫、振動、潮濕等惡劣環境,保持穩定性能。

典型應用:

發動機艙繼電器:采用耐高溫材料(如陶瓷封裝),工作溫度范圍達-40℃至125℃,確保在高溫環境下可靠工作。

底盤繼電器:具備防水防塵設計(IP67等級),防止泥水侵入導致短路。

振動環境:通過抗振動結構(如磁保持繼電器)減少觸點誤動作,適用于懸掛系統控制。

支持電氣系統升級與智能化

功能:隨著汽車電氣化、智能化發展,繼電器需支持更高電壓、更快響應和更復雜邏輯控制。

典型應用:

高壓直流繼電器:用于電動汽車電池組與電機之間的高壓電路(如400V/800V系統),實現快速通斷和安全隔離。

智能繼電器:集成微控制器(MCU)和傳感器,實現自診斷、故障預警和遠程升級功能,提升系統可靠性。

域控制器集成:部分繼電器功能被集成到域控制器中,通過軟件定義實現更靈活的電路控制。 固態繼電器采用無觸點技術,消除機械磨損并提升開關頻率。昆山耐振動汽車繼電器

繼電器與連接器一體化設計,簡化線束布局并降低成本。汽車繼電器供應

技術演進:從機械到電子的跨越(19世紀末至20世紀中葉)

機械式繼電器的普及:隨著電力系統的發展,繼電器被廣泛應用于電力傳輸、工業自動化和通信系統。早期的機械式繼電器通過電磁鐵驅動觸點閉合或斷開,實現電路控制。其結構簡單、可靠性高,但存在觸點磨損、響應速度慢等局限性。

電子式繼電器的興起:20世紀中葉,固體電子技術(如晶體管、集成電路)的突破推動了繼電器的小型化和智能化。電子式繼電器通過半導體器件實現無觸點控制,具有響應速度快、壽命長、抗干擾能力強等優點,逐漸取代部分機械式繼電器。 汽車繼電器供應

- 防塵工業繼電器供應商 2025-07-31

- 工業繼電器尺寸 2025-07-31

- 通訊繼電器廠家直銷 2025-07-31

- 上海轉換型工業繼電器 2025-07-31

- 綿陽小型繼電器 2025-07-31

- 杭州時間繼電器 2025-07-31

- 低功耗汽車繼電器供應商 2025-07-31

- 廣東冰箱家電繼電器 2025-07-31

- 溫州機電繼電器 2025-07-31

- 昆山繼電器廠家 2025-07-31

- 東營單相晶閘管調壓模塊品牌 2025-07-31

- 惠州雙面鎳鈀金PCB廠家 2025-07-31

- 北京圓形防水航空插頭技術指導 2025-07-31

- 淮安使用高精度反向定位掃描儀概念設計 2025-07-31

- 寧夏DIY鐘機芯直銷 2025-07-31

- 上海低導熱性合成石互惠互利 2025-07-31

- 江陰新型電子元器件銷售銷售公司 2025-07-31

- 天津無極調速金屬按鍵模組 2025-07-31

- 北京柔性電路板公司 2025-07-31

- 能源電力調度中心中控矩陣系統生產廠家 2025-07-31