新疆集成閥塊材料

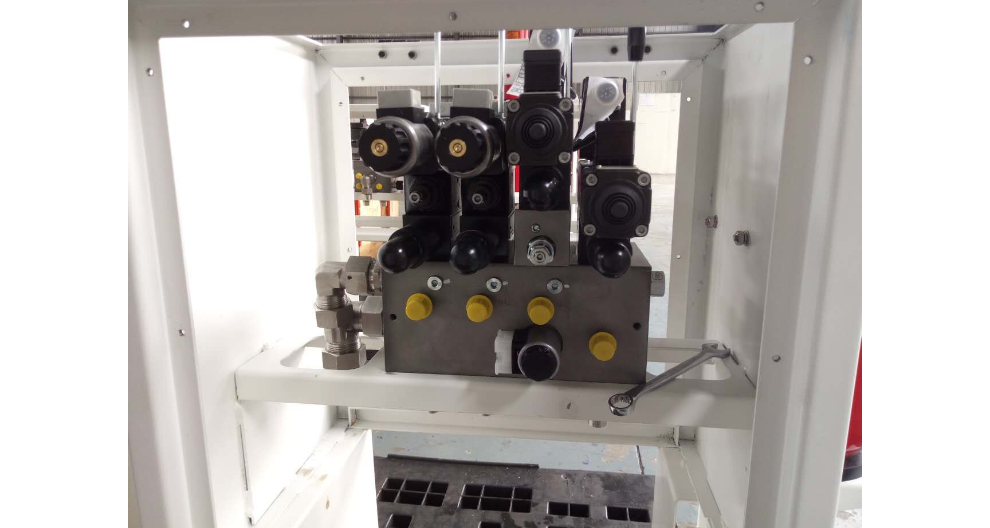

隨著工業技術的不斷發展,對不銹鋼閥塊的性能要求也越來越高。未來,不銹鋼閥塊將朝著更高壓力、更高溫度、更大流量以及更精細控制的方向發展。為了滿足這些高性能要求,需要不斷研發新型的不銹鋼材料,改進生產工藝,提高閥塊的設計和制造水平。例如,開發具有更強高度和耐腐蝕性的超級不銹鋼材料,應用先進的增材制造技術(3D 打印)制造出更復雜、更精密的閥塊結構。智能化和自動化是工業發展的必然趨勢,不銹鋼閥塊也不例外。未來的不銹鋼閥塊將集成更多的傳感器和智能控制元件,能夠實時監測流體的壓力、流量、溫度等參數,并根據預設的程序自動調整閥門的開度,實現對流體的智能化控制。同時,通過與工業互聯網的連接,閥塊還可以實現遠程監控和診斷,及時發現和解決潛在的故障問題,提高系統的運行效率和可靠性。質優閥塊經精細加工,確保內部油路精細。新疆集成閥塊材料

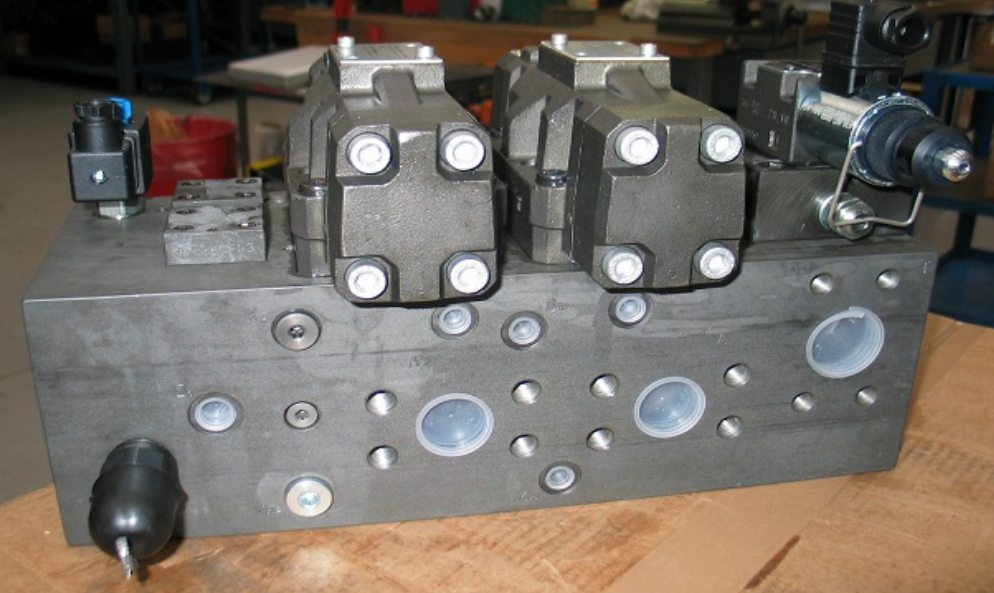

不銹鋼閥塊的制造工藝不銹鋼閥塊的制造工藝涉及多個環節,包括原材料準備、機械加工、焊接、熱處理、表面處理等。以下是對這些環節的詳細介紹:原材料準備:根據設計要求,選擇合適的不銹鋼材料,并進行切割、鍛造或鑄造等初步加工,以制備出閥塊零部件的原始形狀。機械加工:通過車削、銑削、鉆孔、磨削等精細工藝,將零部件加工成閥塊的各個組件。這一環節要求高精度和高質量,以確保閥塊內部結構的準確性和可靠性。焊接:將加工好的零部件進行焊接,形成完整的閥塊結構。上海油路閥塊型號通過集成先進的傳感器技術,集成閥塊能夠實現智能化的液壓控制。

質量檢測是確保不銹鋼閥塊質量的關鍵環節。在生產過程中,需要對閥塊進行多道質量檢測工序,包括原材料檢驗、毛坯檢驗、機械加工過程檢驗以及成品檢驗等。原材料檢驗主要檢測材料的化學成分、力學性能等指標是否符合要求;毛坯檢驗主要檢查鑄造毛坯是否存在氣孔、砂眼、裂紋等缺陷;機械加工過程檢驗則對加工尺寸、表面粗糙度等進行實時監測和控制;成品檢驗包括外觀檢查、尺寸精度檢測、密封性能測試、壓力測試等。通過嚴格的質量檢測與控制,確保每一個出廠的不銹鋼閥塊都具有良好的性能和可靠的質量。

在汽車行業,鋁合金閥塊在發動機冷卻系統中扮演關鍵角色。以電子節溫器閥塊為例,它能根據發動機實時工況,精細控制冷卻液流量與流向,確保發動機始終在比較好工作溫度區間運行。在發動機冷啟動階段,閥塊控制冷卻液小循環,使發動機快速升溫,降低燃油消耗與排放;當發動機達到正常工作溫度后,切換至大循環,保證高效散熱。這種精確控制不僅提升發動機性能與可靠性,還對整車燃油經濟性和環保性貢獻明顯。在汽車制動系統中,鋁合金閥塊用于 ABS(防抱死制動系統)和 ESP(電子穩定程序)等關鍵部件,通過快速響應的壓力控制,實現對車輪制動力的精細調節,避免制動時車輪抱死,保障行車安全。集成閥塊通過內部通道的精確設計,實現了液壓系統的高效控制。

相較于傳統金屬材料,鋁合金具有密度低的明顯優勢,其密度通常在 2.7g/cm3 左右,遠低于鋼材(約 7.85g/cm3)。這使得采用鋁合金制造的閥塊重量大幅減輕,在對重量敏感的應用場景(如航空航天、汽車輕量化設計等)中具有極大吸引力,能有效降低系統整體負荷,提升能源利用效率。同時,鋁合金具備良好的耐腐蝕性,在一般工業環境及部分具有腐蝕性介質的工況下,表面能形成一層致密氧化膜,阻止進一步腐蝕,保障閥塊長期穩定運行,減少維護頻次與成本。在機械性能方面,特定鋁合金(如 6061、7075 等)經合適熱處理后,可獲得較強高度和硬度,滿足閥塊在承受高壓、沖擊等復雜工況下的使用要求。智能閥塊可接入控制系統,遠程調控。遼寧不銹鋼閥塊公司

集成閥塊的設計考慮了熱管理,有效避免了液壓油過熱問題。新疆集成閥塊材料

為確保節能閥塊的質量和性能,需建立嚴格的質量控制體系。從原材料進廠檢驗開始,對每批次原材料進行化學成分分析、力學性能測試等,確保原材料符合標準要求。在制造過程中,設置多道質量檢測工序,運用先進的檢測設備(如三坐標測量儀、無損探傷設備、壓力測試臺等),對閥塊的尺寸精度、內部質量、密封性能和壓力承受能力等進行全方面檢測。對于成品閥塊,需進行嚴格的性能測試和可靠性試驗。除了進行壓力測試、流量測試和密封性能測試外,還需模擬實際工況進行長時間的可靠性運行試驗,檢驗閥塊在不同工況下的穩定性和耐久性。同時,建立完善的質量追溯體系,對不合格產品進行追溯和分析,找出問題根源,采取有效的改進措施,持續提高產品質量。新疆集成閥塊材料

- 山東標準閥塊公司 2025-06-11

- 上海節能閥塊型號 2025-06-11

- 上海油路閥塊價格 2025-06-11

- 新疆液壓馬達閥塊公司 2025-06-11

- 新疆節能閥塊型號 2025-06-11

- 四川銷售閥塊價格 2025-06-11

- 廣東液壓閥塊廠家 2025-06-11

- 廣東液壓集成閥塊公司 2025-06-11

- 上海閥塊廠家 2025-06-11

- 遼寧伺服系統閥塊材料 2025-06-11

- 上海國內卷圓加工聯系方式 2025-06-23

- 哪些防爆加濕機誠信合作 2025-06-23

- 蘇州大型噴涂設備源頭工廠 2025-06-23

- 無錫吊鏈除鐵器作用 2025-06-23

- 廣東設備改造功能 2025-06-23

- 安徽靜音起重機 2025-06-23

- 非標定制空調價格多少 2025-06-23

- 福建鐵通清整翻新有幾種 2025-06-23

- 北京不銹鋼傳遞窗供應 2025-06-23

- 徐州快換接頭液壓管路服務 2025-06-23