廣東水冷散熱器數控鏟齒機聯系方式

精度檢測是數控鏟齒機性能驗證的主要環節。國際主流企業采用 “三級檢測體系”:① 出廠前進行 24 小時連續空運轉測試,監測主軸溫升與導軌熱變形;② 使用激光干涉儀檢測各軸定位精度(要求≤±3μm / 全長);③ 以標準齒輪件進行切削驗證,通過齒輪測量中心(如克林貝格 P65)檢測齒形誤差(≤±2μm)、齒向誤差(≤±3μm)。國內企業正逐步建立等效檢測標準,如中國機床工具工業協會制定的《數控鏟齒機精度檢驗規范》,要求關鍵部件壽命試驗達 1000 小時無故障,推動國產設備質量提升。龍門數控鏟齒機通常配備有自動檢測和補償系統,用于實時監測加工過程中的各項參數如溫度、振動、切削力等。廣東水冷散熱器數控鏟齒機聯系方式

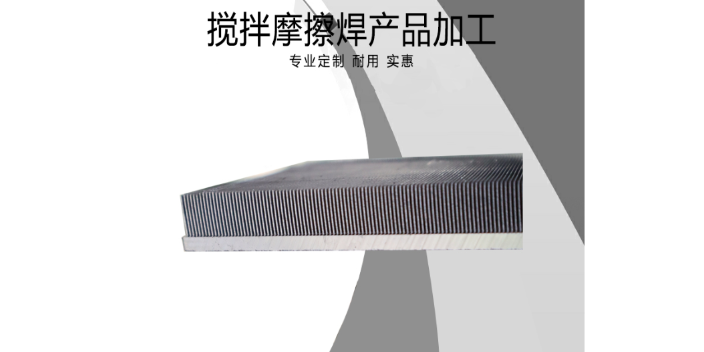

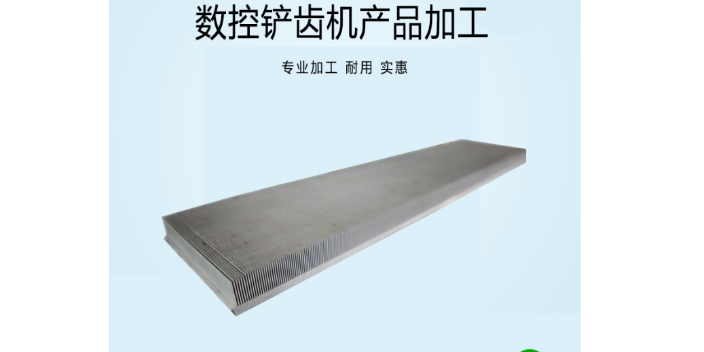

數控鏟齒機

數控鏟齒機在多個行業中發揮著重要作用,以下是其適用的主要行業及具體應用場景的歸納:土方工程行業:數控鏟齒機非常適合用于土方工程,可以完成開挖、裝載、清理、平整等工作。它的應用可以**提高土方工程效率,并減少人工作業成本。礦山行業:在礦山中,數控鏟齒機可以清理和運輸大量的礦石。它能進行挖掘、裝載、清理和卸載等多種作業,提高了礦山工作效率,并減少了工作人員的安全風險。建筑行業:在建筑行業中,數控鏟齒機可用于清理建筑工地的垃圾和廢棄物。它也常用于建筑工地上物資的搬運、裝載和卸載,**縮短建筑工期,并提高建筑工作效率。重慶本地數控鏟齒機廠家龍門數控鏟齒機的設計結構剛性好,能夠保證在加工過程中機床的穩定性,減少因振動導致的加工誤差。

數控鏟齒機的運行基于一套精密且復雜的原理機制。在加工過程中,工件與刀具的協同運動是關鍵。通過計算機編程對機床的各個運動軸進行精確控制,使刀具按照預設的軌跡進行切削。工件勻速旋轉,刀具則進行勻速直線運動,兩者相互配合,形成阿基米德螺線的軌跡,從而完成齒形的加工。這種精確的運動控制,能確保在不同材質的工件上,準確地加工出符合設計要求的齒形,無論是常見的齒輪滾刀,還是其他特殊刀具的齒背,都能實現高精度的鏟削,滿足各類精密機械部件的制造需求。

五軸聯動技術的應用是數控鏟齒機發展的里程碑。傳統三軸機床受限于直線運動,難以加工葉輪、航空發動機機匣等具有自由曲面的零件。五軸機型通過增加 A 軸(繞 X 軸旋轉)和 C 軸(繞 Z 軸旋轉),使刀具可在空間內任意角度定位,實現 “一次裝夾、全表面加工”。例如,德國格里森(Gleason)的 Phoenix 系列五軸鏟齒機,配備雙主軸銑削頭與實時碰撞檢測系統,可在 ±300° 旋轉范圍內完成復雜齒輪箱殼體的精密加工,加工效率較傳統工藝提升 50%,表面粗糙度 Ra 值低至 0.8μm。五軸技術的突破,不僅解決了航空航天領域 “難加工材料” 的工藝瓶頸,更推動了精密模具行業向 “復雜型面一體化加工” 轉型。龍門數控鏟齒機的設計結構能保證獲得良好的表面光潔度,提高加工零件的質量。

數控鏟齒機作為一種先進的加工設備,在工業生產中具有明顯的優勢,但同時也存在一些缺點。以下是關于數控鏟齒機優點和缺點的詳細分析:數控鏟齒機的缺點:對操作人員要求高:數控鏟齒機需要專業的操作人員進行編程和操作,對操作人員的技能要求較高。綜上所述,數控鏟齒機在工業生產中具有高精度、高效率、加工范圍廣、易于操作和維護等優點,但同時也存在高成本、技術更新快、可靠性問題和操作人員要求高等缺點。企業在選擇數控鏟齒機時需要根據自身實際情況進行綜合考慮。解決了拆卸工件時刀具易碰傷工作人員、不方便對刀具進行拆卸等問題。江蘇小型數控鏟齒機廠家

通過計算機編程控制,數控鏟齒機可以自動完成加工過程,減少了人工干預和操作時間。廣東水冷散熱器數控鏟齒機聯系方式

數控鏟齒機的成本涵蓋多個方面。設備采購成本受機床的品牌、型號、配置等因素影響,高級數控鏟齒機通常價格較高,但其具備更高的精度與性能,能滿足對加工質量要求極高的客戶需求。在使用過程中,運行成本主要包括能耗、刀具損耗、切削液消耗等。高效節能的數控鏟齒機可降低能耗成本,合理選擇刀具與優化切削參數能減少刀具損耗。此外,維護保養成本也不容忽視,定期的維護保養雖會產生一定費用,但能有效延長設備使用壽命,降低因設備故障導致的停產損失,綜合考量這些成本因素,有助于企業做出更合理的采購與使用決策。廣東水冷散熱器數控鏟齒機聯系方式

- 天津工業數控鏟齒機廠家排名 2025-08-12

- 四川臺式數控鏟齒機工廠直銷 2025-08-12

- 江蘇龍門式數控鏟齒機費用 2025-08-12

- 湖北新能源數控鏟齒機參考價格 2025-08-12

- 上海水冷散熱器數控鏟齒機大概多少錢 2025-08-12

- 湖北國內數控鏟齒機參考價格 2025-08-12

- 四川散熱器數控鏟齒機聯系方式 2025-08-12

- 北京數控鏟齒機設備廠家 2025-08-12

- 浙江本地數控鏟齒機批發商 2025-08-12

- 天津工業數控鏟齒機聯系方式 2025-08-12

- 揚州工廠排氣管道工程 2025-08-12

- 濱州復合機無紡布設備廠家 2025-08-12

- 太原卷揚機怎么選 2025-08-12

- 陜西全自動人工智能應用軟件開發 2025-08-12

- 蘇州什么是熒光溶解氧監測儀 2025-08-12

- 同芯多軸運動控制器官網 2025-08-12

- 江蘇小型壓縮機怎么樣 2025-08-12

- 閔行區離心機設備廠家 2025-08-12

- 寧波電阻遠傳壓力表生產商 2025-08-12

- 耐高溫干斷閥口徑 2025-08-12