-

上海噴涂機器人伺服驅動器國產平替

上海噴涂機器人伺服驅動器國產平替位置反饋精度補償功能是VS580 直驅模組另一大優勢:科研設備的長期使用可能導致機械部件磨損,產生定位偏差,該功能通過采集多組位置反饋數據,構建誤差補償模型,在運行時自動修正偏差,將定位精度保持在微米級甚至納米級。多種編碼器接口的支持,使其能與科研設備常用的高...

2025-07-30 -

常州SCARA機器人伺服驅動器非標定制

常州SCARA機器人伺服驅動器非標定制在汽車行業 ECU 生產線中,VS500 的 Profinet 總線驅動展現出強大的協同能力:ECU 生產線需多個設備(如焊接機器人、檢測儀器、輸送線)實時聯動,Profinet 總線的高實時性確保了設備間數據傳輸的同步性,配合穩定的動力輸出,保障了生產線的連...

2025-07-30 -

成都手術機器人伺服驅動器品牌

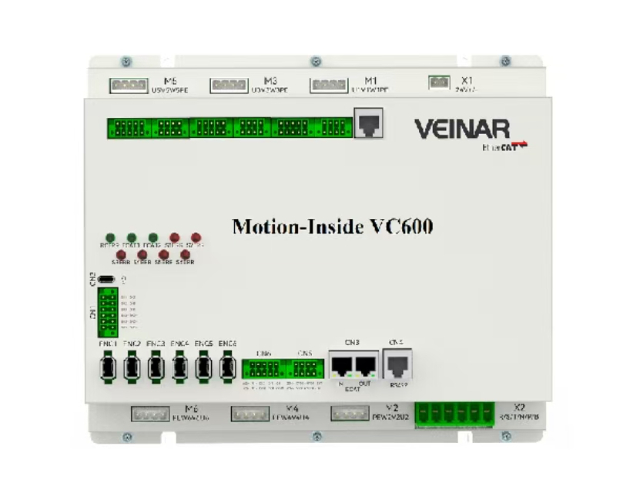

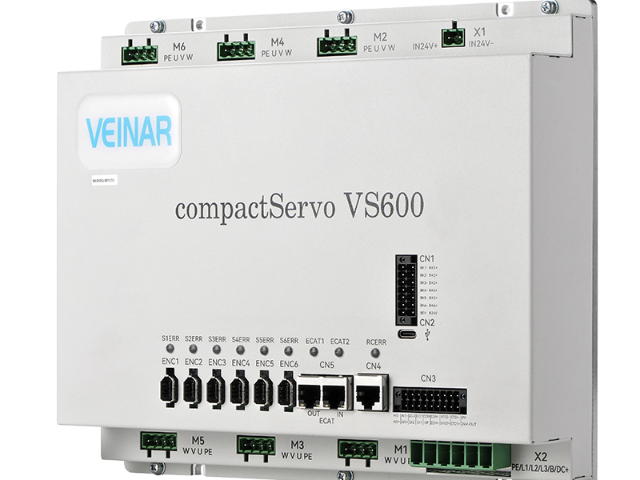

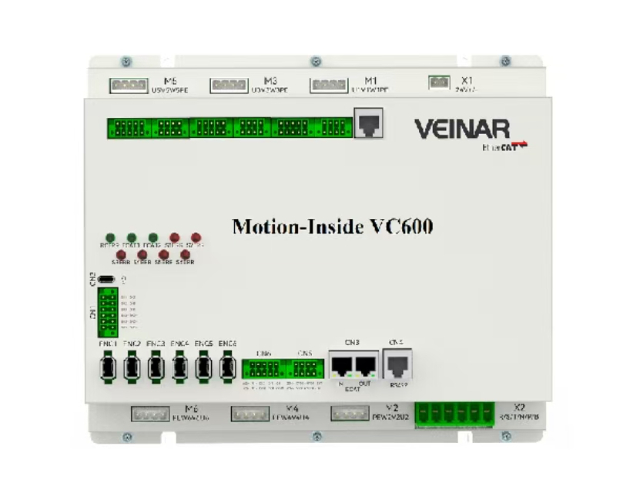

成都手術機器人伺服驅動器品牌6軸工業機器人:VS600多軸伺服的精細協作在汽車焊接車間,6軸工業機器人正以0.02mm的重復定位精度完成復雜焊縫作業。其 動力來自微納VS600多軸伺服驅動器——通過625kHz電流環采樣頻率與雙芯片架構(FPGA+MCU),實現3300Hz電流環帶寬,讓...

2025-07-30 -

石家莊噴涂機器人伺服驅動器國產平替

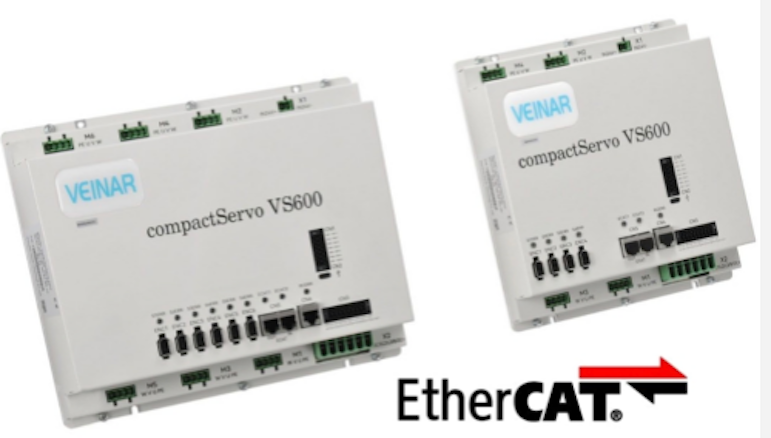

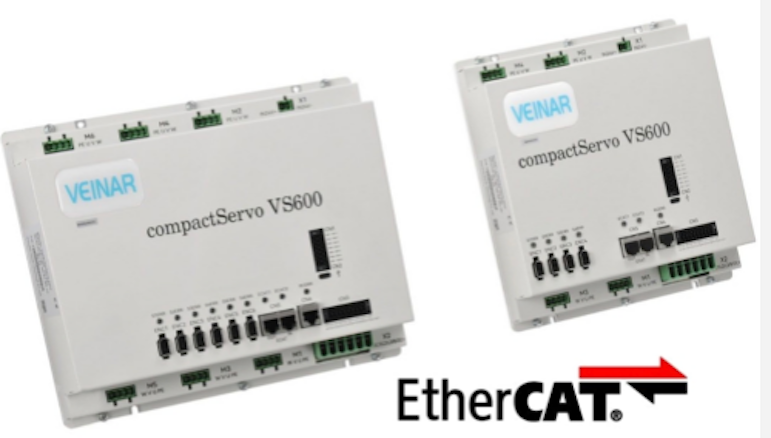

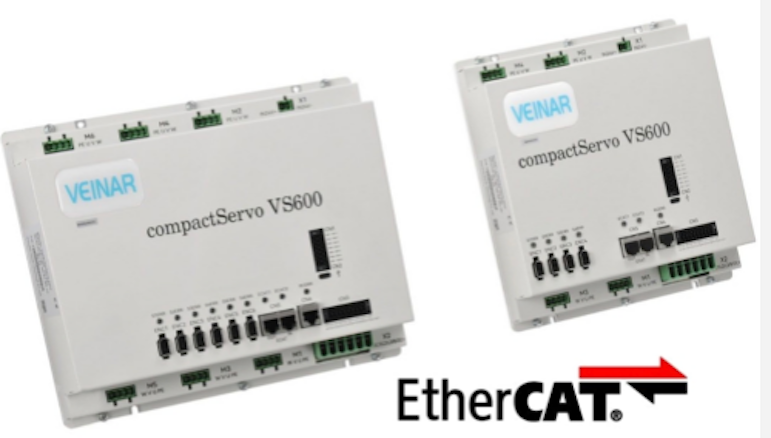

石家莊噴涂機器人伺服驅動器國產平替VS600 多軸伺服系統憑借 EtherCAT 總線控制技術,實現了高效的多軸協同控制,其總功率比較大可達 6.5kW,單一軸比較大輸出 2kW(12A),而多軸集成設計更是將體積縮減 1/3,大幅節省了工業設備的安裝空間。共用輸入電源的設計不僅簡化了接線流程...

2025-07-30 -

蘇州總線型多軸伺服驅動器選型

蘇州總線型多軸伺服驅動器選型VS580 直驅伺服模組作為 2021 年國產首先Profinet 直線驅動產品,VS580 直驅伺服模組開創了國產直驅技術的先例,其由 VS580 驅動器與 V3L 直線電機 / V3D 直驅電機組成,提供 220V(3~12A)和 380V(9A~26A)...

2025-07-30 -

深圳激光清洗伺服驅動器價格

深圳激光清洗伺服驅動器價格在工業機器人領域,VS600 系列針對性推出了 VS600B6-6 軸和 VS600B4-4 軸兩個子系列,分別適配 6 軸或 4 軸機器人,重復定位精度≤0.02mm,完全滿足精密裝配、焊接等高精度作業需求。同時,系統通過重力補償、摩擦補償等算法,可根據不同...

2025-07-30 -

成都激光清洗伺服驅動器

成都激光清洗伺服驅動器VS600 多軸伺服系統憑借 EtherCAT 總線控制技術,實現了高效的多軸協同控制,其總功率比較大可達 6.5kW,單一軸比較大輸出 2kW(12A),而多軸集成設計更是將體積縮減 1/3,大幅節省了工業設備的安裝空間。共用輸入電源的設計不僅簡化了接線流程...

2025-07-30 -

武漢多軸伺服驅動器品牌

武漢多軸伺服驅動器品牌攝像頭模組鏡頭組裝:VS580的零誤差軌跡跟隨攝像頭模組的鏡頭與CMOS傳感器對位,偏差超過1μm就會導致成像模糊。微納VS580直驅伺服的模型跟蹤算法實現軌跡跟隨零誤差,625kHz電流環采樣頻率實時修正裝配臺微小晃動。其雙芯片架構中,FPGA處理1.6微秒...

2025-07-30 -

上海24v伺服驅動器推薦

上海24v伺服驅動器推薦VS500 系列伺服系統以靈活的控制方式和非常廣的適配能力,成為工業自動化領域的多面手。其支持 EtherCAT 總線、Profinet 總線、脈沖 + Modbus 三種控制方式,可根據不同場景選擇比較好的方案:EtherCAT 總線適合高精度多軸協同場景,...

2025-07-30 -

蘇州張力控制伺服驅動器廠家

蘇州張力控制伺服驅動器廠家包裝機枕式封切:VS500的高速啟停零食枕式包裝機需在300包/分鐘的速度下,保證封切位置誤差≤1mm。微納VS500伺服的5ms位置整定時間與3300Hz電流環帶寬,讓封切刀在高速啟停中仍保持精細。脈沖+Modbus控制方式適配傳統包裝機PLC,220V...

2025-07-30 -

廣州CVD伺服驅動器品牌

廣州CVD伺服驅動器品牌平板電池PACK焊接:VS600的多焊點同步精度平板電池PACK的16個極耳焊接需在2秒內完成,焊點間距偏差超過0.1mm會引發短路風險。微納VS600多軸伺服器的“主從軸實時補償”技術,通過FPGA硬件電流環協同控制16組焊槍,將同步誤差控制在10μm內。轉...

2025-07-30 -

武漢多軸伺服驅動器推薦

武漢多軸伺服驅動器推薦在物流倉儲的搬運機器人中,搬運機器人需頻繁啟停和轉向,傳統繼電器控制的抱閘系統響應延遲較大,易在急停時產生滑動,而 VS600 的直接抱閘輸出設計將響應時間縮短至 10ms 以內,確保機器人在急停時快速鎖定位置,避免貨物掉落。此外,其多軸調試界面集成化設計,支...

2025-07-30 -

光刻機伺服驅動器非標定制

光刻機伺服驅動器非標定制VS600 多軸伺服系統憑借 EtherCAT 總線控制技術,實現了高效的多軸協同控制,其總功率比較大可達 6.5kW,單一軸比較大輸出 2kW(12A),而多軸集成設計更是將體積縮減 1/3,大幅節省了工業設備的安裝空間。共用輸入電源的設計不僅簡化了接線流程...

2025-07-30 -

泉州3D打印機直線電機伺服驅動器品牌

泉州3D打印機直線電機伺服驅動器品牌在 3C 行業的面板貼合設備中,這些技術特性發揮了關鍵作用:面板貼合需將柔性屏與背光模組等部件精確對齊,誤差超過 10um 即可能導致顯示故障。微納伺服產品的雙芯片架構確保控制指令的響應時間縮短至微秒級,配合模型跟蹤算法,可快速修正貼合過程中的微小偏差;轉矩自...

2025-07-30 -

武漢張力控制伺服驅動器

武漢張力控制伺服驅動器VS500 系列伺服系統的高精度補償技術,為機床行業的精密加工提供了關鍵支撐。其具備激光干涉儀數據自動導入功能,可通過專門的接口接收激光干涉儀測量的 1000 個點位誤差數據,并自動生成誤差補償曲線,在運行時實時修正每個位置的機械誤差,經補償后線性位移重復定位...

2025-07-30 -

東莞低壓直流伺服驅動器廠家

東莞低壓直流伺服驅動器廠家汽車ECU生產線:VS500D-PN的總線協同汽車ECU(電子控制單元)焊接工序中,16個焊點需在3秒內完成,微納VS500D-PN伺服通過Profinet總線與焊接機器人控制器通信,同步周期≤1ms。380V電壓適配工業電網,8.4-26A輸出電流滿足焊...

2025-07-30 -

成都直線電機伺服驅動器國產平替

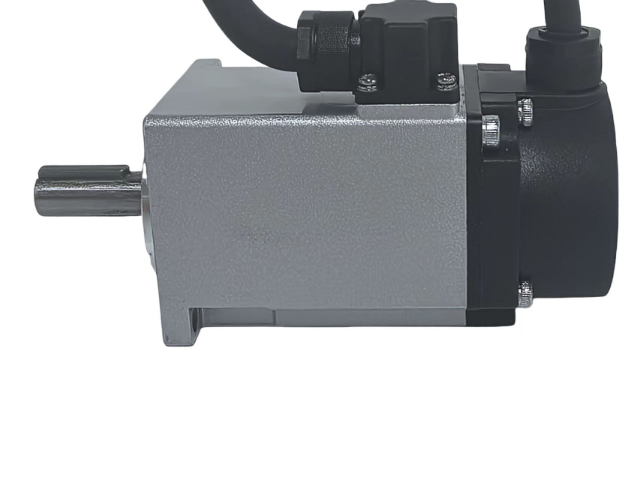

成都直線電機伺服驅動器國產平替VS600 多軸伺服的 V3M 電機功率范圍 0.05-7.5kW(40#、60#、80#、130#、180#),具備多維 PSO 實時輸出功能,能精確控制動作時機。其整體性能穩定,適配多種工業場景。在鋰電行業的極片裁切設備中,可精確控制裁切的時間和位置,確...

2025-07-29 -

石家莊手術機器人伺服驅動器國產平替

石家莊手術機器人伺服驅動器國產平替VS580 直驅模組的直驅力矩電機額定扭力 5Nm-125Nm,有 220V 和 380V 兩種電壓規格可選,能根據不同場景靈活適配。其位置控制精確,運行穩定。在包裝機械的封口機構中,可根據包裝材料的特性調整扭力大小,確保封口牢固,滿足不同包裝材料的封口需求,...

2025-07-29 -

重慶刻蝕機伺服驅動器國產平替

重慶刻蝕機伺服驅動器國產平替伺服驅動器的高采樣頻率為何重要?伺服驅動器的采樣頻率直接影響控制精度,微納伺服采用625kHz電流環采樣與計算頻率,單次PID計算 需1.6微秒。這意味著在高速運動中,能實時捕捉電機電流變化,快速修正偏差,尤其適合3C行業的高速高精場景,如手機外殼CNC加...

2025-07-29 -

石家莊張力控制伺服驅動器哪家強

石家莊張力控制伺服驅動器哪家強電腦主板BGA芯片貼裝:VS600多軸伺服的同步協作BGA芯片(引腳間距0.4mm)貼裝時,多軸聯動偏差超過0.05mm就會導致虛焊。微納VS600多軸伺服通過EtherCAT總線250us同步周期,實現吸嘴X/Y/Z三軸實時協同。625kHz采樣頻率捕捉...

2025-07-29 -

成都手術機器人伺服驅動器

成都手術機器人伺服驅動器在單、雙龍門激光機中,這種高精度同步控制至關重要:激光打標需光束按照預設軌跡精確移動,若雙龍門軸同步誤差過大,會導致圖案變形、邊緣模糊等問題。VS600 的同步補償功能確保了光束運動軌跡的準確性,即使在高速打標場景下,也能保持圖案的清晰完整。同時,系統的高穩定...

2025-07-29 -

東莞3D打印機直線電機伺服驅動器哪家強

東莞3D打印機直線電機伺服驅動器哪家強VS580 直驅伺服模組作為 2021 年國產首先Profinet 直線驅動產品,VS580 直驅伺服模組開創了國產直驅技術的先例,其由 VS580 驅動器與 V3L 直線電機 / V3D 直驅電機組成,提供 220V(3~12A)和 380V(9A~26A)...

2025-07-29 -

佛山激光焊接伺服驅動器國產平替

佛山激光焊接伺服驅動器國產平替在視覺點膠機中,微納伺服產品的功能協同作用至關重要:電子制造中的點膠工序(如 PCB 板的元件固定、手機邊框的密封膠涂抹)對膠量均勻性要求極高,膠量偏差超過 5% 即可能導致產品失效。微納伺服產品的模型跟蹤算法確保點膠頭移動速度平穩,避免因速度波動導致的膠量變...

2025-07-29 -

北京伺服驅動器非標定制

北京伺服驅動器非標定制雙龍門激光切割:VS600的同步協作黑科技在光伏硅片切割車間,雙龍門激光機的X軸同步精度直接影響切片合格率。微納VS600多軸伺服的“主從軸實時補償”技術,通過FPGA硬件電流環與MCU位置環協同,將兩軸同步誤差控制在10um內。625kHz采樣頻率捕捉微...

2025-07-29 -

天津PECVD伺服驅動器

天津PECVD伺服驅動器在包裝行業的自動灌裝設備中,VS580 直驅模組的特性轉化為明顯的實用價值:自動灌裝需根據容器規格(如容量、高度、口徑)調整灌裝頭的移動速度、位置和啟停時機,傳統伺服系統因參數調節復雜,換產時需花費大量時間調試。而 VS580 支持參數快速配置功能,操作人員可...

2025-07-29 -

泉州噴涂機器人伺服驅動器

泉州噴涂機器人伺服驅動器6軸工業機器人:VS600多軸伺服的精細協作在汽車焊接車間,6軸工業機器人正以0.02mm的重復定位精度完成復雜焊縫作業。其 動力來自微納VS600多軸伺服驅動器——通過625kHz電流環采樣頻率與雙芯片架構(FPGA+MCU),實現3300Hz電流環帶寬,讓...

2025-07-29 -

常州直驅伺服驅動器哪家強

常州直驅伺服驅動器哪家強在生產過程中,VS500系列經過來料檢測、單板PCBA檢測、老化測試等多環節管控,確保產品性能穩定——高溫老化測試(60℃環境下連續運行1000小時)驗證了其長期運行的可靠性,振動測試(10-2000Hz頻率范圍)則確保其在機床高速運行時不受振動影響。在機床行...

2025-07-29 -

成都profinet伺服驅動器選型

成都profinet伺服驅動器選型光伏板邊框安裝:VS600B4的四軸聯動光伏板邊框四角同時擰緊(M6螺絲)需四軸同步,微納VS600B4多軸伺服驅動器通過EtherCAT總線實現250us同步,確保四角擰緊力矩(30N?m)偏差≤0.5N?m。雙芯片架構中,FPGA處理實時信號,MCU協...

2025-07-29 -

重慶力位控制伺服驅動器哪家強

重慶力位控制伺服驅動器哪家強SCARA機器人裝配:VS600的無抱閘適配方案3C工廠的SCARA機器人在手機主板插裝工序中,依賴微納VS600伺服的動態制動功能。針對無抱閘結構的水平軸,其速度反饋觀測器可減小量化誤差,配合低頻抖動抑制算法,讓Z軸在0.1m/s低速下降時,末端振動幅度...

2025-07-29 -

石家莊大圓機伺服驅動器非標定制

石家莊大圓機伺服驅動器非標定制6軸工業機器人:VS600多軸伺服的精細協作在汽車焊接車間,6軸工業機器人正以0.02mm的重復定位精度完成復雜焊縫作業。其 動力來自微納VS600多軸伺服驅動器——通過625kHz電流環采樣頻率與雙芯片架構(FPGA+MCU),實現3300Hz電流環帶寬,讓...

2025-07-29