北京真空熱處理爐生產(chǎn)商

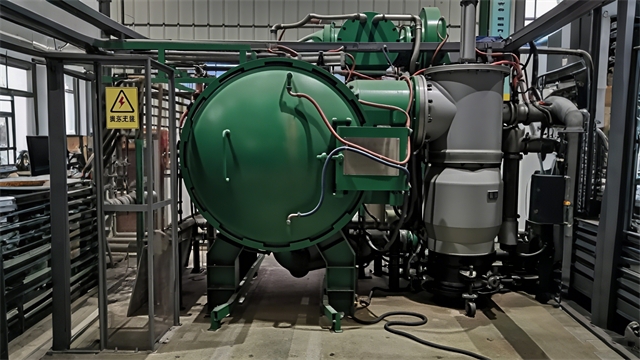

真空熱處理爐的安全防護(hù)體系構(gòu)建:真空熱處理涉及高溫、高壓和真空環(huán)境,安全防護(hù)至關(guān)重要。設(shè)備配備多重聯(lián)鎖裝置:真空度未達(dá)設(shè)定值(10?3 Pa)時禁止啟動加熱;爐內(nèi)壓力超過 0.15 MPa 自動開啟防爆閥泄壓;冷卻水流量低于閾值立即切斷電源。電氣系統(tǒng)采用雙重接地保護(hù),絕緣電阻≥100 MΩ。針對可能的火災(zāi)風(fēng)險,配置自動滅火裝置,采用七氟丙烷氣體滅火,響應(yīng)時間<8 秒。操作人員需佩戴耐高溫手套、防護(hù)面罩等裝備,且設(shè)備周邊設(shè)置安全護(hù)欄和警示標(biāo)識。定期進(jìn)行真空系統(tǒng)檢漏、電氣性能測試和應(yīng)急預(yù)案演練,確保設(shè)備運(yùn)行安全。真空熱處理爐的日常維護(hù),對其穩(wěn)定運(yùn)行有多重要?北京真空熱處理爐生產(chǎn)商

真空熱處理爐的熱力學(xué)非平衡態(tài)調(diào)控:真空熱處理爐通過創(chuàng)造極端低壓環(huán)境,打破了傳統(tǒng)熱處理中的熱力學(xué)平衡狀態(tài),為材料性能調(diào)控提供了新維度。在 10?? Pa 級高真空條件下,金屬表面原子的活性明顯增強(qiáng),其逃逸速率比常壓環(huán)境提升 2 - 3 個數(shù)量級。這種非平衡態(tài)促使材料表面形成獨(dú)特的原子重構(gòu)層,以鈦合金為例,在真空退火過程中,表面鈦原子與殘留氧原子重新排列,形成致密的 TiO?納米層,厚度為 5 - 10 nm,明顯提升材料的抗氧化性能。此外,非平衡態(tài)熱力學(xué)還加速了元素的選擇性擴(kuò)散,在不銹鋼真空滲碳時,碳原子優(yōu)先向晶界擴(kuò)散形成梯度結(jié)構(gòu),使表面硬度提升至 HV800 的同時,保持基體的韌性,這種微觀組織調(diào)控是常壓熱處理難以實(shí)現(xiàn)的。河南真空熱處理爐設(shè)備真空熱處理爐的溫控系統(tǒng)采用PID算法,溫度波動范圍控制在±0.3℃。

真空熱處理爐的余熱驅(qū)動制冷系統(tǒng):余熱驅(qū)動制冷系統(tǒng)提高了真空熱處理爐的能源綜合利用率。該系統(tǒng)利用熱處理后的高溫工件余熱,通過吸收式制冷原理制取低溫冷媒。以溴化鋰 - 水吸收式制冷機(jī)為例,當(dāng)工件余熱溫度達(dá)到 80℃以上時,可驅(qū)動制冷機(jī)產(chǎn)生 7 - 12℃的冷凍水,用于冷卻真空系統(tǒng)的擴(kuò)散泵、維持爐體溫度穩(wěn)定。在連續(xù)生產(chǎn)線上,每處理 1 噸工件產(chǎn)生的余熱可制取約 100 kWh 冷量,相當(dāng)于減少 15% 的常規(guī)電力消耗。余熱驅(qū)動制冷系統(tǒng)還可與廠區(qū)的空調(diào)系統(tǒng)結(jié)合,實(shí)現(xiàn)工業(yè)余熱的民用化利用,降低企業(yè)的整體能耗成本和碳排放。

真空熱處理爐熱處理在航空航天涂層修復(fù)中的應(yīng)用:航空航天部件的涂層修復(fù)對工藝精度要求極高,真空熱處理提供了理想解決方案。對于受損的熱障涂層,先在真空環(huán)境下進(jìn)行表面預(yù)處理,利用離子束濺射去除氧化層和污染物;然后采用物理的氣相沉積(PVD)技術(shù)重新沉積陶瓷涂層,沉積過程中同步進(jìn)行真空退火處理,溫度控制在 800 - 900℃,使涂層內(nèi)部應(yīng)力降低 60%。通過該工藝修復(fù)的涂層,其結(jié)合強(qiáng)度達(dá)到 40 MPa 以上,熱循環(huán)壽命恢復(fù)至新涂層的 90%。在發(fā)動機(jī)葉片涂層修復(fù)中,真空熱處理技術(shù)使部件的返修率從 15% 降至 5%,大幅降低了航空維修成本。真空熱處理爐的冷卻水流量調(diào)節(jié)閥實(shí)現(xiàn)溫度梯度±2℃準(zhǔn)確控制。

真空熱處理爐的電磁屏蔽與電磁兼容性設(shè)計:隨著智能制造技術(shù)的應(yīng)用,真空熱處理爐需具備良好的電磁兼容性。采用三維立體電磁屏蔽結(jié)構(gòu),爐體外殼由雙層坡莫合金和銅網(wǎng)復(fù)合而成,對 10 - 1000 MHz 頻段的電磁干擾屏蔽效能達(dá) 80 dB 以上。控制系統(tǒng)采用光纖通信替代傳統(tǒng)電纜,避免信號傳輸過程中的電磁耦合。在設(shè)備內(nèi)部,對功率器件進(jìn)行電磁兼容優(yōu)化設(shè)計,增加共模電感和濾波電路,使設(shè)備的電磁輻射符合 EN 55011 標(biāo)準(zhǔn)。在電子芯片制造車間,經(jīng)過電磁兼容設(shè)計的真空熱處理爐,不會對精密檢測設(shè)備產(chǎn)生干擾,確保了生產(chǎn)環(huán)境的穩(wěn)定性。真空熱處理爐的稀土合金熔煉依賴其高真空環(huán)境,防止稀土元素氧化揮發(fā)。北京實(shí)驗(yàn)室用真空熱處理爐

真空熱處理爐的真空檢漏儀確保設(shè)備密封性,漏率控制在1×10??Pa·m3/s以下。北京真空熱處理爐生產(chǎn)商

真空熱處理爐在航天復(fù)合材料固化中的真空熱壓應(yīng)用:航天復(fù)合材料的固化對環(huán)境要求極高,真空熱壓工藝成為關(guān)鍵技術(shù)。在碳纖維增強(qiáng)樹脂基復(fù)合材料的固化過程中,將預(yù)浸料置于真空熱壓爐內(nèi),先抽至 10?3 Pa 真空度排除空氣和揮發(fā)物,隨后在 200℃、8 MPa 壓力下進(jìn)行熱壓固化。真空環(huán)境避免了氣泡殘留,壓力使樹脂充分浸潤纖維,形成致密結(jié)構(gòu)。與常壓固化相比,真空熱壓處理的復(fù)合材料孔隙率從 5% 降至 1% 以下,層間剪切強(qiáng)度提高 40%,滿足航天飛行器對材料高比強(qiáng)度、高可靠性的需求。此外,通過精確控制升溫速率和保溫時間,可調(diào)節(jié)樹脂的交聯(lián)程度,實(shí)現(xiàn)材料性能的定制化。北京真空熱處理爐生產(chǎn)商

- 內(nèi)蒙古高溫碳化爐廠家哪家好 2025-07-30

- 四川真空燒結(jié)爐廠家哪家好 2025-07-30

- 四川高氫保護(hù)燒結(jié)爐 2025-07-30

- 湖南實(shí)驗(yàn)室氫保護(hù)燒結(jié)爐 2025-07-29

- 青海碳纖維高溫碳化爐生產(chǎn)商 2025-07-29

- 四川高溫碳化爐生產(chǎn)廠家 2025-07-29

- 北京真空熱處理爐生產(chǎn)商 2025-07-29

- 吉林真空熔煉爐制造廠家 2025-07-29

- 寧夏真空速凝爐定做 2025-07-29

- 實(shí)驗(yàn)室臥式真空/氫保護(hù)燒結(jié)爐型號有哪些 2025-07-29

- 上海洗脫機(jī)公司 2025-07-30

- 安徽乘客電梯轎廂 2025-07-30

- 甘肅蒸發(fā)冷空調(diào) 2025-07-30

- 內(nèi)蒙古漿液泵循環(huán)泵 2025-07-30

- 中山臺達(dá)變頻器VFD900CP43L-00 2025-07-30

- 鎮(zhèn)江重型皮帶輸送機(jī)技術(shù)參數(shù) 2025-07-30

- 江蘇新能源驅(qū)動器 2025-07-30

- 安慶全自動施肥機(jī)供應(yīng)商 2025-07-30

- 南山區(qū)快速全自動錫膏印刷機(jī)品牌 2025-07-30

- 虎丘區(qū)本地Elmo驅(qū)動器五星服務(wù) 2025-07-30