山東通量大特種纖維直徑自動化檢測設備選擇

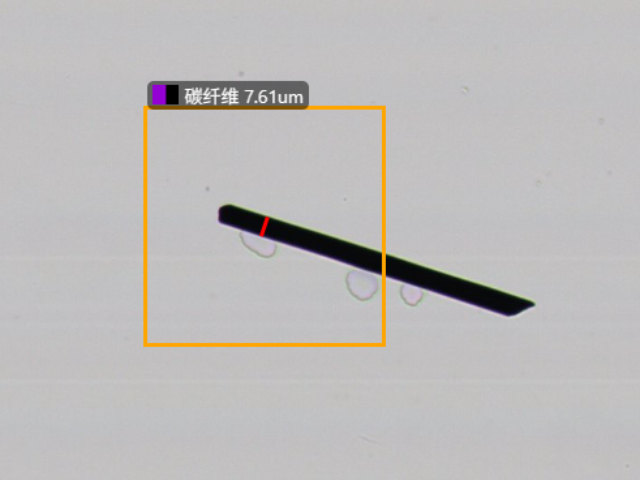

碳纖維用于風力發電機葉片時,直徑均勻性影響葉片抗疲勞性能。傳統抽樣檢測可能放過局部直徑異常的纖維,導致葉片在強風下提前開裂。該設備對整束碳纖維全量檢測,算法自動標記直徑波動區域。生產企業根據這些數據調整拉絲工藝,讓葉片用碳纖維直徑更均勻,提升風機在復雜氣候下的運行壽命,為清潔能源設備提供可靠材料支撐。芳綸纖維在防護服制造中,直徑過細會降低防護等級,過粗則影響穿著舒適度。傳統檢測靠人工用卡尺逐根測量,效率低且易因手部抖動產生誤差。該設備的自動化測量結合二次復核功能,既保證每根芳綸纖維直徑在標準區間,又讓質檢人員能快速修正異常數據。這讓防護服企業在保障安全的同時兼顧穿戴體驗,生產出更受市場認可的防護產品。售后培訓到位,操作難題迎刃而解?山東通量大特種纖維直徑自動化檢測設備選擇

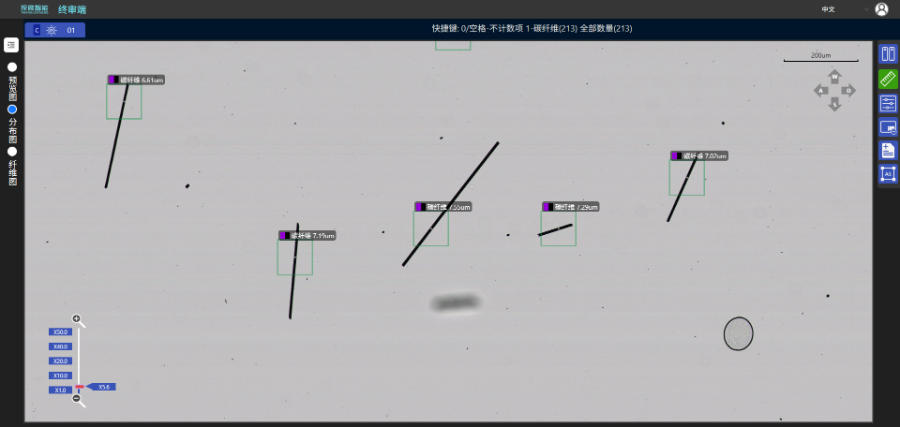

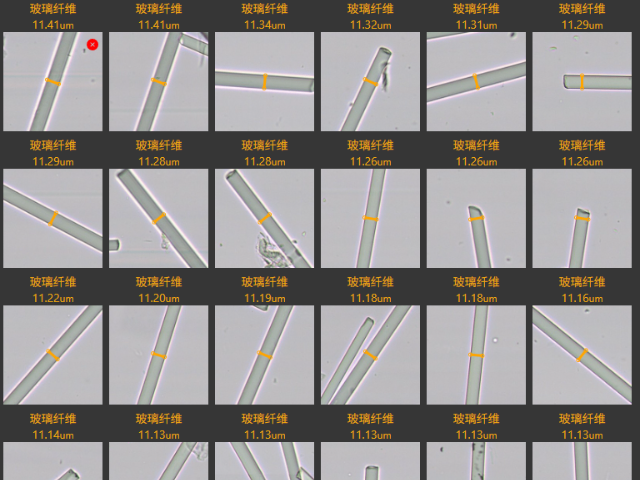

特種纖維在航天器太陽能帆板的支撐骨架中,直徑誤差可能導致骨架承重失衡,影響航天器運行安全。傳統檢測效率低,無法滿足帆板批量生產的質檢需求,制約航天項目進度。《特種纖維直徑自動化檢測設備》24 小時不間斷工作,日均處理 200 + 批次檢測,全量數據確保骨架材料性能穩定。航天企業使用后,帆板骨架合格率提升至 98%,項目交付周期縮短 30%,凸顯了在特種纖維航天材料檢測中的高效優勢。特種纖維在耐酸堿防護服中的耐腐蝕性,依賴纖維直徑的均勻性。傳統檢測需破壞防護服樣本才能測量,既浪費材料又無法實現全量檢測,導致部分防護服存在腐蝕滲漏風險。該設備采用無損檢測技術,在不損傷樣本的情況下完成每根纖維的直徑測量,同時自動過濾破損纖維。防護裝備企業應用后,材料損耗減少 30%,防護服耐酸堿檢測達標率提升 45%,展現了在特種纖維無損檢測中的獨特優勢。山東通量大特種纖維直徑自動化檢測設備選擇直徑分布報告細化到 0.1μm,工藝優化有了方向。

碳纖維在手機外殼中的應用,直徑精度影響外殼的輕薄與抗摔性。傳統檢測跟不上消費電子的快節奏生產,導致外殼質量參差不齊。該設備的高效檢測能力,與手機廠商的流水線速度匹配,確保每批碳纖維外殼性能一致,提升消費者對產品品質的認可。芳綸纖維在油田管道中的防腐蝕層,直徑異常可能導致原油泄漏。傳統檢測在野外作業環境中難以開展,檢測覆蓋率低。該設備的便攜適配設計,可在油田現場完成檢測,及時篩選合格芳綸纖維。管道企業用其把控質量,降低油田開采中的環境風險與經濟損失。

設備的光學系統分辨率參數(0.05μm)是保證檢測精度的**,售后的光學校準服務確保這一參數長期穩定。每半年派遣專業技師上門,使用標準校準纖維(直徑誤差<0.01μm)對光學鏡頭進行校準,通過調整焦距、光源強度等參數,維持比較好成像效果。若客戶在使用中發現圖像模糊等問題,可申請**的臨時校準服務,技術團隊 48 小時內到場處理。某特種纖維研究院使用該設備進行實驗研究,因頻繁切換檢測樣本導致光學參數偏移,售后團隊 24 小時內完成校準,使數據精度恢復至出廠標準,保障了實驗數據的可靠性。3000 + 根纖維全測,抽樣漏檢風險徹底消除?

特種纖維的直徑檢測是產品質量仲裁的重要依據。傳統檢測數據的不準確性可能導致仲裁結果不公,而該設備提供的準確、客觀的數據能為質量仲裁提供有力支持。這有助于企業在質量糾紛中維護自身權益,確保仲裁結果的公正性。傳統手工檢測需要大量的檢測工具和耗材,長期下來成本較高。《特種纖維直徑自動化檢測設備》的耗材少,維護成本低。生產硅酸鋁等耐高溫纖維的企業,使用該設備能降低檢測的長期成本,提高企業的盈利能力。特種纖維的生產技術在不斷進步,對檢測技術的要求也在提高。該設備具有一定的升級潛力,能適應未來檢測技術的發展和新的檢測需求。企業購買該設備后,無需頻繁更換檢測設備,能長期滿足企業的檢測需求,保護企業的設備投資。算法持續迭代,新纖維類型檢測也能應對!山東通量大特種纖維直徑自動化檢測設備選擇

檢測報告合規性高,出口貿易再也不怕壁壘!山東通量大特種纖維直徑自動化檢測設備選擇

特種纖維的直徑檢測數據是企業進行質量改進的重要依據。傳統檢測數據粗糙,難以支撐有效的質量改進。該設備提供的詳細數據和分布情況,能讓企業清晰了解質量問題的具體表現和分布規律,有針對性地進行質量改進,不斷提升產品質量水平。傳統手工檢測容易受到環境因素的影響,如溫度、濕度等,導致檢測結果不穩定。《特種纖維直徑自動化檢測設備》對環境的適應性強,能在不同環境下保持穩定的檢測精度。這對于在各種生產環境中生產的特種纖維企業來說,能確保檢測結果的可靠性,不受環境變化的干擾。山東通量大特種纖維直徑自動化檢測設備選擇

- 廣東穩定性高新材料直徑自動化檢測設備哪家好 2025-08-01

- 江蘇自動化纖維直徑檢測設備方案 2025-08-01

- 四川在線式特種纖維直徑自動化檢測設備哪個好 2025-08-01

- 江西質檢用特種纖維直徑自動化檢測設備哪家技術強 2025-08-01

- 安陽市纖維粉末長度自動化檢測設備哪家好 2025-07-31

- 重慶自動化纖維直徑檢測設備服務 2025-07-31

- 江西實驗室用特種纖維直徑自動化檢測設備替代人工方案 2025-07-31

- 科研級纖維直徑檢測設備怎么樣 2025-07-31

- 邯鄲市帶AI算法纖維粉末長度自動化檢測設備怎么選 2025-07-31

- 江蘇智能型新材料直徑自動化檢測設備哪家好 2025-07-31

- 實驗室金相鑲嵌機哪家好 2025-08-01

- 徐州細胞存儲超低溫冰箱操作視頻 2025-08-01

- 山東中性鹽霧試驗箱排名 2025-08-01

- 眼鏡不聚焦是什么感覺 2025-08-01

- 浙江SF82水傳感器圖片 2025-08-01

- 陜西航空航天行業高低溫試驗箱廠家供應 2025-08-01

- 遼寧單模布里淵光時域反射儀 2025-08-01

- 湖北交變試驗箱報價 2025-08-01

- 寧波壓差變送器現貨 2025-08-01

- 甘肅隔膜閥服務熱線 2025-08-01