江蘇鋰電池化成柜廠家

鋰電池化成柜主要用于電池生產的三大工藝:化成(Formation):通過充放電激發電池正負極材料,在負極表面形成穩定的固態電解質界面膜(SEI膜),是電池獲得電化學性能的關鍵步驟。老化(Aging):又稱“時效處理”,將化成后的電池在特定溫度下靜置或循環充放電,使電池內部化學體系趨于穩定,提升性能一致性。分容(Grading):對電池的容量、電壓、內阻等參數進行測試和分級,篩選出性能匹配的電池,便于后續成組使用(如動力電池組、儲能電池組等)。

(一)系統功能:作為化成柜的 “大腦”,負責協調各模塊工作,執行工藝參數設定(如充放電電流、電壓、溫度閾值等)、流程調度(化成 - 老化 - 分容的順序)及故障診斷。技術要點:采用可編程邏輯器(PLC)或工業計算機(IPC),具備高可靠性和實時性;支持人機交互界面(HMI),方便操作人員設置參數、監控實時數據;可對接工廠 MES 系統,實現生產數據的上傳與追溯 化成溫度需嚴格遵循工藝要求(通常為 25℃~80℃,具體因電池體系而異)。江蘇鋰電池化成柜廠家

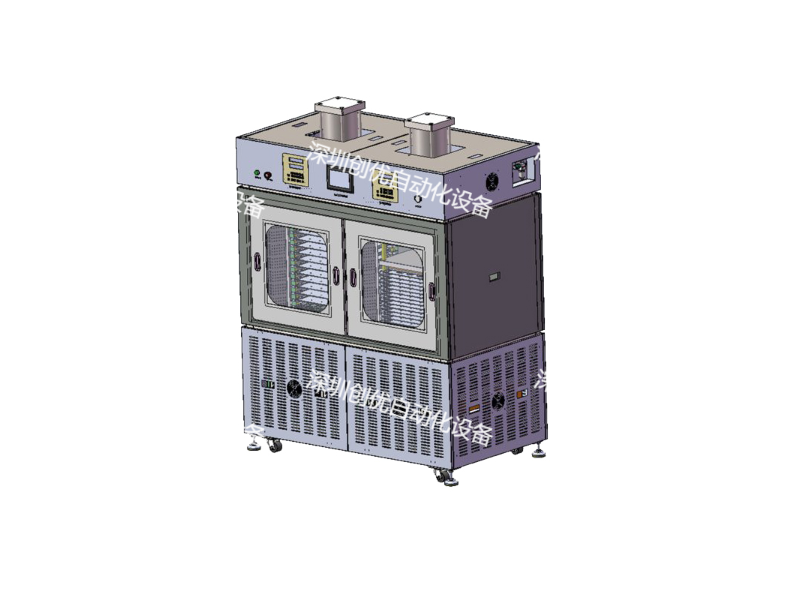

熱壓化成柜產品型號:臥式款/扁圓款應用領域:鋰離子電池(方形、軟包、圓柱)生產中的熱壓成型與化成工藝功能:一體化集成熱壓(加熱加壓)與化成(充放電),提升電池能量密度、一致性和良率。

1.熱壓化成柜是鋰電池生產中的關鍵設備,主要用于電池的熱壓成型和化成工藝,其功能可分為以下幾類:熱壓成型功能

(1)加熱與溫度控制均勻加熱:采用高精度加熱板(如鋁制),確保電池受熱均勻(溫差≤±1℃)。溫度可調:通常范圍50~150℃。多溫區控制:適用于大尺寸電池,避免局部過熱或冷卻不均。(

2)極片壓實與界面優化減少極片孔隙率,提升電池能量密度。促進電解液浸潤,降低內阻。防止極片分層,提高電池循環壽命。

(3)壓力控制精細施壓:采用伺服電機或液壓系統,壓力范圍0.5~15MPa(可調),確保極片與隔膜緊密貼合。保壓功能:保持恒定壓力1~30分鐘(可編程),適應不同電池材料。壓力曲線優化:支持線性/非線性加壓,減少極片反彈或開裂風險

湖北真空化成柜電池分容化成柜適用于生產與試驗場景,圓柱、鋁殼、聚合物電池皆可測試。

技術優勢奠定市場基礎:

1.性能提升明顯,熱壓化成柜通過精確控制溫度(±0.5℃)和壓力(±1kPa),可優化電池內部SEI膜形成,提升能量密度(石墨負極壓實密度可達1.7g/cm3以上)和循環壽命410。例如,相比傳統化成設備,熱壓化成柜可縮短化成時間30%-50%,同時將電池性能離散性降低30%以上12。此外,其集成熱壓與化成功能,節省設備投入30%以上,并通過余熱回收降低能耗20%

2.適配新型電池,技術隨著硅碳負極、固態電池等新型材料的普及,熱壓化成柜的高溫高壓環境(80-150℃、1-10MPa)可滿足特殊工藝需求。例如,固態電池需高溫高壓促進電解質與電極的界面結合,而熱壓化成柜已具備相關技術儲備。

3.智能化與自動化升級AIoT技術與熱壓化成柜的融合推動設備向無人化、精確化發展。例如,機器學習算法可自動調整化成參數,實現充放電控制的智能化;機器人協作系統則提升上下料效率,降低人工成本17。

熱壓化成柜是鋰電池生產中兼具熱壓成型與化成功能的設備

二、技術特點多參數精細調控:設備需同時管控溫度、壓力、充放電電流/電壓等參數,且各參數需根據電池類型(三元、磷酸鐵鋰等)、規格(容量、尺寸)動態適配,例如軟包電池對壓力均勻性要求更高,硬殼電池則需匹配殼體耐受的壓力范圍。

自動化與智能化:現代熱壓化成柜多配備PLC管控系統和人機交互界面,可預設工藝配方,支持多工位同步操作(常見6-32工位),并通過傳感器實時監測數據,異常時自動報警或停機,確保批量生產的一致性。

兼容性強:可適配不同形態的電池(軟包、硬殼、圓柱),以及不同應用場景的電池(動力電池、儲能電池、消費電子電池),只需調整工藝參數即可滿足多樣化生產需求。

相比傳統的化成設備,可節省 30%-50% 的化成時間。

高溫熱壓化成柜功能詳解:

(一)電池化成功能

1.化成工藝原理高溫+壓力協同:在50-80℃高溫環境下,配合0.1-0.5MPa正向壓力(軟包電芯場景),加速電解液浸潤極片,并促進正負極界面SEI膜的均勻形成。例如,軟包電芯采用鋁塑膜封裝,高溫可提升鋰離子遷移速率,壓力則確保極片與電解液緊密接觸,避免因封裝柔軟導致的浸潤不均。

2.與負壓化成的差異:區別于方形電芯的負壓化成(通過負壓差驅動電解液滲透),高溫熱壓化成以“正壓+溫度”為驅動力,更適合結構柔軟的軟包電池或薄型電芯。

2.工藝優勢提升

1.化成效率:高溫環境使化成時間較常溫工藝縮短20%-40%,同時壓力作用下電解液滲透更徹底,減少“干區”(未浸潤極片區域)。

2.優化SEI膜質量:均勻的溫度與壓力場可形成致密、穩定的SEI膜,降低電池內阻,提升循環壽命(如循環次數提升10%-15%)。

多功能集成:部分設備已實現 “化成 - 老化 - 分容” 一體化設計,減少電芯轉運損耗,提升產線自動化程度。綠色節能:采用紅外加熱、余熱回收等技術降低能耗(如能耗較傳統設備降低 15%-20%),符合碳中和生產需求。高精度化:通過 AI 算法優化溫度 - 壓力 - 電參數的協同,進一步提升電池性能一致性(如容量偏差在 ±1% 以內)。

電池分容化成柜運用網絡聯接及 SQL 數據庫,集中管理多臺機柜數據。湖北熱壓夾具化成柜按需定制

鋰電池化成柜的技術迭代直接關聯電池性能。江蘇鋰電池化成柜廠家

熱壓化成柜性能優勢:提高化成效率:相比傳統的化成設備,熱壓化成柜可節省 30%-50% 的化成時間,還可通過多通道同時作業,實現 24 小時不間斷運行,進一步增加產能。提升電池性能:通過優化溫度、壓力、充放電控制等參數,能夠促進 SEI 膜的形成,提高電池的能量密度、循環壽命以及充放電性能等關鍵指標。增強電池一致性:精確控制各項參數,使電池在化成過程中受到的環境條件和處理過程更加一致,從而提高電池組的一致性,降低電池組內各電池之間的性能差異。高度自動化:具備自動充放電切換、自動電流設置和掉電保護等功能,減少了人工操作的時間損耗和誤差,降低了人工成本。應用場景:熱壓化成柜廣泛應用于動力電池、儲能電池、3C 消費電子電池等鋰電池的生產領域,尤其適用于高能量密度電池的生產,如鋰離子電池(方形、軟包、圓柱)、固態電池等。江蘇鋰電池化成柜廠家

- 上海化成柜供應商 2025-07-22

- 江蘇熱壓夾具化成柜定制 2025-07-22

- 熱壓夾具化成柜 2025-07-22

- 廣東壓力化成柜供應商 2025-07-22

- 廣東電池分容化成柜生產廠家 2025-07-22

- 江蘇壓力化成柜價格 2025-07-22

- 湖北高溫壓力化成柜工作原理 2025-07-22

- 湖南壓力化成柜供應商 2025-07-22

- 湖南壓力化成柜價格 2025-07-22

- 熱壓夾具化成柜定制 2025-07-22

- 九龍坡區靠譜的疊螺式污泥脫水機零售價 2025-07-22

- 鶴壁鐵屑壓餅機咨詢熱線 2025-07-22

- 江陰自動化工控設備 2025-07-22

- 四川白板紙A4切紙機精切度高 2025-07-22

- 鎮江耐磨環氧樹脂地坪多少錢 2025-07-22

- 黃石剛體滑觸線廠家 2025-07-22

- 廣東攪拌摩擦焊機 2025-07-22

- 寶山區電磁設備廚房設備定制 2025-07-22

- 廣東全自動貼合系統定制 2025-07-22

- 北京使用超聲波端子機批發廠家 2025-07-22