江蘇總線伺服驅動器工作原理

驅動器采用多項節能技術:動態死區時間調整減少開關損耗;自適應空間矢量調制(SVPWM)優化電壓利用率;休眠模式在空閑時降低功耗。IE4/IE5超高能效標準要求滿載效率>95%。再生制動能量回饋電網可節能20-40%。例如,某注塑機驅動器通過工藝分析優化加減速曲線,節電30%。智能電網交互功能根據電價自動調整生產節奏。***拓撲如ANPC(有源中性點鉗位)可進一步降低損耗。能源管理系統實時監測每臺驅動器耗電,識別節能空間。未來驅動器將集成碳足跡追蹤功能,助力企業實現碳中和目標。驅動器加速曲線平滑調節。江蘇總線伺服驅動器工作原理

質量驅動器需滿足CISPR11/EN61800-3電磁兼容標準:采用多層PCB設計,數字/模擬地分離;輸入輸出端安裝磁環和X/Y電容;金屬外殼提供良好;軟阻止件上優化PWM載頻和死區時間。例如,某品牌驅動器通過共模扼流圈將干擾降低20dB。工業環境特別關注EFT(電迅速瞬變)抗擾度,需在電源端安裝TVS管和氣體放電管。信號線采用雙絞阻止電纜,接地電阻<Ω。高頻開關噪聲通過RC吸收電路阻止。***SiC器件驅動器因開關速度更快,需要特別設計門極驅動電路來阻止振鈴現象。浙江總線伺服驅動器品牌伺服驅動器實現高精度位置調整。

安裝環境要求驅動器安裝環境直接影響其使用壽命和可靠性。首先需確保安裝場所通風良好,環境溫度調整在0-40℃范圍內(特殊工業級產品可達-20-60℃),相對濕度不超過90%且無凝露。避免安裝在陽光直射、多粉塵、腐蝕性氣體或易燃易爆環境中。安裝間距應保持驅動器兩側至少10cm空間,頂部20cm以上空間以利散熱。振動環境需符合IEC60068-2-6標準,一般要求<(5m/s2)。特別注意避免金屬粉塵、碳粉等導電物質進入驅動器內部,紡織行業建議加裝防塵罩。海拔高度超過1000米時需降額使用,每升高100米功率降低1%。

工業機器人關節驅動器需要實現高精度多軸協調運動,通常采用絕對值編碼器的伺服系統。六軸協作機器人要求驅動器具備安全力矩功能,當碰撞檢測到力矩超過閾值時立即停止。例如汽車焊接機器人使用400V總線供電的智能驅動器,集成STO安全功能,重復精度±。***趨勢是采用一體化關節模塊,將驅動器、電機、諧波減速器集成在直徑80mm的緊湊空間內,通過EtherCAT實現μs級同步調整,支持在線慣量辨識和振動阻止算法。工業機器人關節驅動需要實現高精度多軸協調運動。驅動器過載自動停機保護。

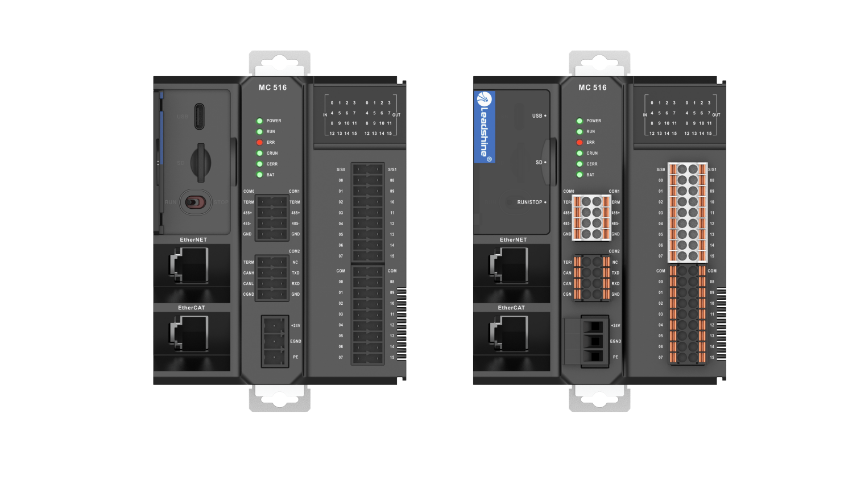

數控機床驅動器需要:納米級分辨率(24位編碼器)、超高剛性(帶寬>1kHz)、熱誤差補償。車床主軸驅動器支持恒線速切削,轉速波動<。五軸聯動要求多軸同步誤差<。直線電機驅動器加速度達2g以上,配合光柵尺實現閉環調整。例如,某加工中心采用雙驅工作臺,兩個直線電機驅動器通過主從調整***不同步誤差。智能驅動器能自動識別切削負載變化,調整進給率防止損壞。***的數字孿生技術可在虛擬環境中優化驅動器參數,再下載到實體機床,減少試切時間。驅動器支持EtherCAT通訊。江蘇總線開環步進驅動器代理商

驅動器支持速度轉矩模式。江蘇總線伺服驅動器工作原理

數控機床主軸驅動器需滿足寬調速范圍(1:10,000)和超高轉速穩定性(±)。軸加工中心使用矢量調整驅動器配合電主軸,轉速可達30,000rpm,通過編碼器反饋實現納米級插補。車削中心采用雙驅同步技術,兩個伺服驅動器協同調整主軸和C軸,實現°分度精度。智能主軸驅動器集成振動監測功能,通過FFT分析產品磨損狀態,自動調整切削參數。液冷驅動器功率密度達50kW/L,支持ISO230-2標準的熱誤差補償。兩個伺服驅動器協同調整主軸和C軸,實現分度精度。江蘇總線伺服驅動器工作原理

- 江蘇開環步進驅動器品牌 2025-08-12

- 浙江雷賽低壓伺服驅動器價格 2025-08-12

- 步進電機調試 2025-08-12

- 江蘇雷賽伺服電機參數 2025-08-12

- 上海一拖四步進驅動器價格 2025-08-11

- 上海步進電機供應商 2025-08-11

- 禾川低壓電機選型 2025-08-11

- 江蘇電機價格 2025-08-11

- 江蘇CM-D 超值步進電機批發 2025-08-11

- 江蘇雷賽伺服電機廠家 2025-08-11

- 浙江強固顯示器生產制造 2025-08-12

- EKHU451VSN1G2MA80S 2025-08-12

- 云南紫外光譜儀海洋光學價格 2025-08-12

- 張家港新型整流橋模塊現價 2025-08-12

- 蘇州常用二極管廠家 2025-08-12

- 全國魚眼針壓接機注意事項 2025-08-12

- 廣東耦合TDK貼片器件 2025-08-12

- 寶山區挑選整流橋量大從優 2025-08-12

- 浙江BZT52C75二極管代工 2025-08-12

- 德州雙向晶閘管調壓模塊供應商 2025-08-12