遼寧臺車爐性能

臺車爐的智能化控制系統升級與應用:傳統臺車爐控制系統操作復雜、自動化程度低,智能化升級成為發展趨勢。智能化控制系統以 PLC 為要點,結合觸摸屏人機界面,操作人員可直觀設置溫度曲線、升溫速率、保溫時間等參數。系統通過傳感器實時采集爐溫、臺車位置、氣體流量等數據,利用大數據分析與人工智能算法,自動優化加熱工藝。當設備出現異常時,系統自動報警并采取保護措施,如超溫時切斷加熱電源、臺車未到位時禁止啟動加熱。此外,支持遠程監控功能,用戶可通過手機或電腦實時查看設備運行狀態、調整參數。某熱處理企業升級智能化控制系統后,生產效率提高 30%,人工干預減少 60%,產品質量一致性明顯提升。五金工具廠使用臺車爐,對工具進行淬火強化。遼寧臺車爐性能

臺車爐的故障診斷與維護保養要點:定期維護保養與及時故障診斷是保證臺車爐正常運行的關鍵。日常維護包括清理爐內殘渣、檢查加熱元件連接情況、潤滑臺車滾輪等。每月需校準熱電偶,確保溫度測量準確;檢查密封結構,更換老化密封材料。常見故障診斷方面,若爐溫無法升高,可能是加熱元件損壞、溫控器故障或電源問題;臺車運行異常則需檢查驅動電機、傳動鏈條與軌道。某熱處理車間建立完善的維護保養制度,每月進行一次全方面檢查,每年進行一次深度維護,使臺車爐故障率降低 60%,平均故障修復時間縮短至 2 小時,保障了生產連續性。遼寧臺車爐廠家臺車爐的升溫程序可分段設置,適配不同工藝。

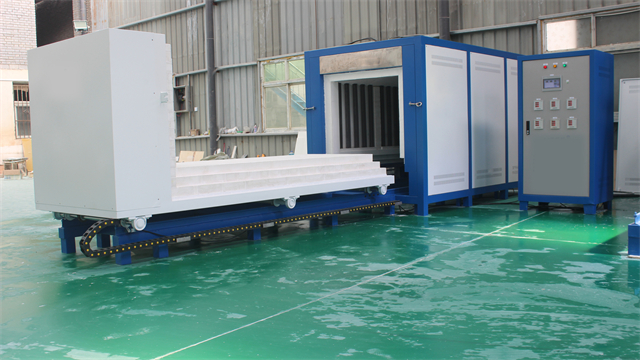

臺車爐的基礎結構與工作原理解析:臺車爐作為工業熱處理領域的常用設備,其結構設計融合了實用性與高效性。主體由爐體、臺車和控制系統三部分組成。爐體采用強度高鋼架支撐,內部砌筑多層耐火材料,內層為剛玉莫來石磚抵御高溫侵蝕,中間填充納米氣凝膠氈降低熱傳導,外層輔以硅酸鋁纖維毯隔熱,有效減少熱量散失。臺車承載工件進出爐體,底部安裝耐高溫滾輪與軌道配合,由電動驅動裝置牽引,實現便捷裝卸。加熱元件多采用電阻絲、硅碳棒或硅鉬棒,均勻分布于爐體兩側及頂部,通過輻射與對流方式傳遞熱量。控制系統則通過熱電偶實時監測爐溫,運用 PID 調節技術,準確控制加熱元件功率,使溫度波動范圍控制在 ±5℃以內。以金屬零件退火處理為例,臺車爐可將工件置于臺車上送入爐內,設定升溫曲線,在指定溫度下保溫一定時間后緩慢冷卻,消除零件內部應力,改善機械性能。

臺車爐在航空航天合金材料時效處理中的應用:航空航天合金材料如鈦合金、鋁合金等,對時效處理的溫度均勻性和時間控制要求極高,臺車爐憑借其穩定性能滿足需求。在鈦合金時效處理時,將工件置于臺車上送入爐內,以 1.5℃/min 的速率升溫至 550℃,保溫 8 小時,使合金內部析出細小彌散的強化相,提強度高與硬度。臺車爐采用分區控溫技術,將爐膛劃分為多個溫區,每個溫區配備單獨加熱元件與溫控系統,通過實時監測與反饋調節,使各溫區溫度偏差控制在 ±2℃以內。同時,在爐內通入高純氬氣保護,防止合金氧化。經時效處理的鈦合金,抗拉強度從 900MPa 提升至 1100MPa,延伸率保持在 10% 以上,滿足航空航天零部件的高性能要求。該應用為航空航天材料性能提升提供了可靠的熱處理設備保障。電力鐵塔生產中,臺車爐對塔材進行防腐前預熱。

臺車爐的遠程運維管理系統構建:遠程運維管理系統可實現對臺車爐的遠程監控、故障診斷和維護,提高設備管理效率。該系統通過物聯網技術,將臺車爐的溫度、壓力、電流等運行參數實時傳輸至云端服務器,用戶可通過手機 APP 或電腦端隨時隨地查看設備運行狀態。當設備出現故障時,系統自動報警并推送故障信息,同時通過大數據分析和系統進行故障診斷,提供解決方案。技術人員可遠程調整設備參數,進行程序升級和維護操作。某熱處理企業應用該系統后,設備故障響應時間從平均 2 小時縮短至 15 分鐘,設備利用率提高 25%,減少了因設備故障導致的生產中斷,降低了運維成本。臺車爐的操作面板設置急停按鈕,保障人員安全。重慶臺車爐廠家哪家好

工程機械制造利用臺車爐,處理大型結構部件。遼寧臺車爐性能

臺車爐的多溫區單獨控溫技術研究:多溫區單獨控溫技術可滿足復雜工件不同部位對溫度的差異化要求,提高熱處理質量。臺車爐通過將爐膛劃分為多個單獨溫區,每個溫區配備單獨的加熱元件、溫度傳感器和溫控系統。以大型曲軸的熱處理為例,將爐膛分為頭部、軸頸、連桿軸頸等 5 個溫區,根據各部位的尺寸和性能要求,分別設定不同的溫度曲線。在淬火過程中,頭部溫區溫度設定為 850℃,軸頸溫區溫度設定為 820℃,通過精確控制各溫區的溫度和保溫時間,使曲軸各部位獲得不同的組織和性能,滿足了曲軸在工作過程中不同部位的受力要求。經多溫區單獨控溫處理的曲軸,疲勞強度提高 25%,使用壽命延長 2 倍,提高了產品的市場競爭力。遼寧臺車爐性能

- 吉林高溫熔塊爐容量 2025-07-29

- 大型高溫管式爐定做 2025-07-29

- 河北高溫電爐生產廠家 2025-07-29

- 福建高溫管式爐供應商 2025-07-29

- 升降高溫電爐多少錢 2025-07-29

- 江西真空氣氛爐訂制 2025-07-29

- 軌道式臺車爐規格尺寸 2025-07-29

- 貴州實驗高溫馬弗爐 2025-07-29

- 山東高溫電阻爐工作原理 2025-07-29

- 福建高溫電爐供應商 2025-07-29

- 廣州異形刀片材質 2025-07-29

- 金壇區購買支架板銷售廠家 2025-07-29

- 南京汽車零部件實驗臺原理 2025-07-29

- 貴州酒店維修高空作業平臺供應 2025-07-29

- 湖南精密激光干涉儀價格 2025-07-29

- 江蘇懸臂起重機設計 2025-07-29

- 廣西礦用雙臂鑿巖臺車報價 2025-07-29

- 成都試驗機 2025-07-29

- 金山區什么是風口 2025-07-29

- 松江區1111網格田字塑料托盤 2025-07-29