北京小型管式爐

管式爐在生物醫用材料滅菌與改性中的應用:在生物醫用材料領域,管式爐可用于材料的滅菌和表面改性處理。對于金屬植入物,采用高溫滅菌工藝,將植入物置于管式爐內,在 1200℃高溫下保溫 2 小時,可有效殺滅細菌、病毒等微生物,同時不影響植入物的力學性能。在生物陶瓷材料的表面改性中,管式爐可通過氣氛控制實現材料表面的羥基化處理。例如,將羥基磷灰石陶瓷在管式爐中通入水蒸氣和二氧化碳混合氣體,在 600℃下處理,可在陶瓷表面形成豐富的羥基基團,增強其與人體組織的生物相容性。此外,管式爐還可用于制備醫用復合材料,通過高溫燒結將不同生物醫用材料復合在一起,賦予材料新的性能。這些應用為生物醫用材料的發展和臨床應用提供了重要技術支持。管式爐的爐體采用雙層隔熱設計,減少熱量外散。北京小型管式爐

管式爐的多氣體動態混合精確配比系統:在需要多種氣體參與反應的工藝中,管式爐的多氣體動態混合精確配比系統至關重要。該系統由質量流量控制器、氣體混合腔和反饋調節裝置組成。每個氣體通道配備高精度質量流量控制器,控制精度可達 ±0.5%,可精確調節氣體流量。氣體在混合腔內充分混合,通過內置的攪拌裝置和特殊設計的流道,確保混合均勻。系統實時監測混合氣體的成分和流量,當與設定值出現偏差時,反饋調節裝置自動調整各氣體通道的流量,實現動態精確配比。在化學氣相沉積(CVD)制備氮化硅薄膜時,利用該系統精確控制硅烷、氨氣和氮氣的流量比例,可制備出高質量、均勻性好的氮化硅薄膜,薄膜的厚度偏差控制在 ±3% 以內,為半導體器件制造提供了可靠的薄膜材料。西藏管式爐性能陶瓷色釉料燒制,管式爐確保色澤均勻穩定。

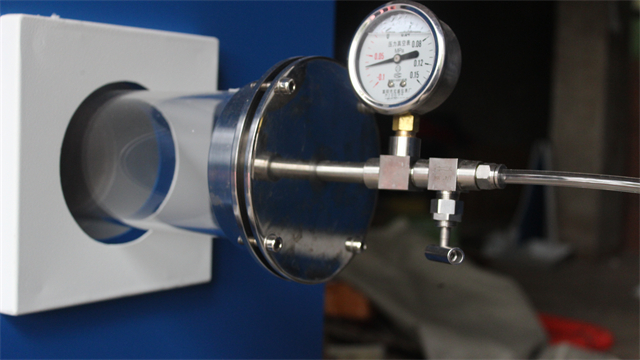

管式爐在超導材料臨界溫度提升中的高壓熱處理技術:高壓熱處理技術在管式爐中應用于超導材料研究,可有效提升臨界溫度。在制備鎂硼超導材料時,將樣品置于管式爐的高壓艙內,在施加壓力 5GPa 的同時,將溫度升高至 900℃,并通入氬氣保護。高壓可促進原子間的緊密結合,改變材料的電子結構;高溫則加速原子擴散和反應。經過高壓熱處理后,鎂硼超導材料的臨界溫度從 39K 提升至 42K,臨界電流密度也提高了 20%。該技術為探索更高性能的超導材料提供了新途徑,推動了超導技術在電力傳輸、磁懸浮等領域的應用發展。

管式爐的節能型余熱回收與再利用系統:管式爐運行過程中會產生大量余熱,節能型余熱回收與再利用系統可提高能源利用率。該系統由三級余熱回收裝置組成:一級回收采用高溫換熱器,將爐內排出的高溫煙氣(800 - 1000℃)的熱量傳遞給導熱油,導熱油溫度可升高至 300℃,用于預熱待處理物料;二級回收利用余熱鍋爐,將經過一級換熱后的中溫煙氣(300 - 500℃)轉化為蒸汽,驅動小型渦輪發電機發電;三級回收對二次換熱后的低溫煙氣(100 - 200℃)進行空氣預熱,提高助燃空氣溫度。某陶瓷企業應用該系統后,管式爐的綜合能源利用率從 52% 提升至 76%,每年可節省天然氣消耗 60 萬立方米,明顯降低了生產成本,實現了節能減排目標。生物醫用材料處理,管式爐保障材料安全性。

管式爐的熱 - 流 - 固多場耦合仿真分析:借助計算機仿真技術對管式爐內的熱場、流場和固體應力場進行多場耦合分析,可深入了解設備運行機理。通過建立管式爐的三維模型,輸入加熱元件功率、氣體流量、物料物性等參數,模擬不同工況下的物理場分布。研究發現,爐內氣體流速分布不均會導致溫度場偏差,通過優化氣體入口形狀和位置,可使氣體流速均勻性提高 30%,溫度偏差減少 20%。同時,分析物料在加熱過程中的熱應力分布,發現邊角部位易產生應力集中,通過改進物料放置方式和調整加熱曲線,可使熱應力降低 40%。多場耦合仿真分析為管式爐的結構優化和工藝改進提供了理論依據,有助于提高設備性能和產品質量。汽車尾氣催化劑制作,管式爐參與關鍵的高溫燒結環節。海南管式爐型號

玻璃材料高溫處理,管式爐改善玻璃性能。北京小型管式爐

管式爐的蓄熱式燃燒技術研究與應用:蓄熱式燃燒技術通過回收燃燒廢氣中的熱量,提高管式爐的能源利用效率。該技術在管式爐中設置兩個或多個蓄熱室,當一個蓄熱室進行燃燒時,高溫廢氣通過蓄熱體將熱量儲存起來,另一個蓄熱室則利用儲存的熱量預熱助燃空氣或燃料。在陶瓷燒制過程中,采用蓄熱式燃燒管式爐,可將助燃空氣預熱至 800℃以上,使燃料燃燒更充分,熱效率提高 40% - 50%。同時,由于燃燒溫度更加均勻,可減少陶瓷制品的變形和開裂等缺陷,提高產品質量。此外,蓄熱式燃燒技術還能降低廢氣排放溫度,減少熱污染。這種技術在工業窯爐領域的推廣應用,對于節能減排具有重要意義。北京小型管式爐

- 西藏箱式電阻爐供應商 2025-07-28

- 貴州高溫電阻爐供應商 2025-07-28

- 節能高溫電阻爐性能 2025-07-28

- 1800度高溫管式爐廠 2025-07-28

- 吉林高溫電阻爐報價 2025-07-28

- 陜西高溫電阻爐操作注意事項 2025-07-28

- 1700度管式爐供應商 2025-07-28

- 寧夏馬弗爐設備 2025-07-28

- 河北高溫臺車爐設備價格 2025-07-28

- 海南預抽真空氣氛爐 2025-07-28

- 金壇區進口驅動軌道按需定制 2025-07-28

- 河北環保隔熱鋁型材常用知識 2025-07-28

- 鋼城區銷售工程機械技巧 2025-07-28

- 高精度激光能量計供應商 2025-07-28

- 蘇州人工智能軟件開發供應商 2025-07-28

- 平衡閥定制價格 2025-07-28

- 無錫精密炮塔銑床廠商 2025-07-28

- 山西養殖業噴霧加濕什么價格 2025-07-28

- 濟南小型制冷一體機 2025-07-28

- 常州質量檢測儀利潤 2025-07-28