貴州高溫管式爐廠家

高溫管式爐的蜂窩狀多孔陶瓷蓄熱體結構:為提升高溫管式爐的熱效率,蜂窩狀多孔陶瓷蓄熱體結構應用。該蓄熱體采用堇青石 - 莫來石復合陶瓷材料,具有高密度的六邊形蜂窩孔道,孔壁厚度 0.3mm,比表面積達 200m2/m3 。在爐管的預熱段與冷卻段分別布置蓄熱體,當高溫尾氣通過預熱段蓄熱體時,熱量被迅速吸收存儲;待冷空氣進入時,蓄熱體釋放熱量將其預熱至 600℃以上。在金屬材料的光亮退火工藝中,該結構使燃料消耗降低 35%,爐管的熱響應速度提升 50%,可在 15 分鐘內從室溫升溫至 800℃,且蓄熱體抗熱震性能優異,經 1000 次冷熱循環后仍保持結構完整,大幅延長設備使用壽命。高溫管式爐的密封膠圈耐用,保障爐體密封效果。貴州高溫管式爐廠家

高溫管式爐的梯度溫區分段加熱技術:傳統高溫管式爐難以滿足對溫度梯度有特殊要求的工藝,梯度溫區分段加熱技術解決了這一難題。該技術將爐管沿軸向劃分為多個單獨控溫區,通過在不同區域布置單獨的加熱元件與溫度傳感器,實現溫度的準確梯度控制。以催化劑載體的高溫活化處理為例,爐管前段設置為 500℃的預熱區,中段為 800℃的主反應區,后段為 300℃的冷卻區。物料在爐管內隨推進裝置移動過程中,依次經歷預熱、反應、冷卻階段,這種溫度梯度使催化劑載體的孔結構得到優化,比表面積從 200m2/g 提升至 350m2/g ,有效增強了催化劑的負載性能。通過調節各溫區的溫度與長度比例,該技術還可靈活適配不同材料的熱處理需求。貴州1800度高溫管式爐高溫管式爐帶有攪拌裝置,促進物料均勻反應。

高溫管式爐的磁流體密封旋轉送料裝置:傳統高溫管式爐在連續送料過程中,易因密封不嚴導致爐內氣氛泄露,影響工藝效果。磁流體密封旋轉送料裝置通過磁性液體在磁場中的特性解決這一難題。該裝置在送料軸外設置環形永磁體,將磁性納米顆粒均勻分散在液態載體中形成磁流體,當送料軸旋轉時,磁流體在磁場作用下形成穩定的密封環,實現零泄漏動態密封。在碳纖維預氧化處理工藝中,該裝置可使爐內氧氣濃度穩定維持在 2% - 5% 的設定范圍,即使送料軸以 100rpm 的速度持續運轉,爐內壓力波動也小于 0.1Pa,確保碳纖維的預氧化程度均一,纖維強度離散系數降低至 8%,有效提升產品質量穩定性。

高溫管式爐在火星巖石模擬樣品高溫高壓實驗中的應用:研究火星巖石的特性對探索火星地質演化具有重要意義,高溫管式爐可模擬火星的高溫高壓環境。將火星巖石模擬樣品放入耐高溫高壓的合金密封艙內,置于爐管中,通過液壓裝置對密封艙施加 5 - 10 MPa 的壓力,同時以 8℃/min 的速率升溫至 1000℃。在實驗過程中,利用 X 射線衍射儀實時監測樣品的礦物相變,發現模擬火星巖石在高溫高壓下,某些礦物會發生脫水和重結晶現象,生成新的礦物組合。這些實驗結果為理解火星巖石的形成和演化過程提供了關鍵的實驗數據支持。高溫管式爐的維護需使用非腐蝕性清潔劑擦拭爐膛表面,避免損傷保溫層。

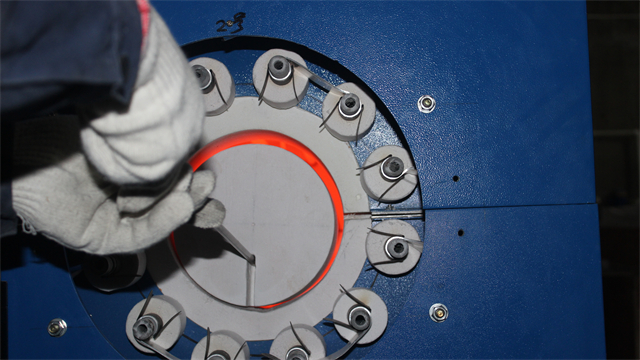

高溫管式爐的快拆式模塊化水冷電極裝置:傳統電極更換復雜,快拆式模塊化水冷電極裝置采用插拔式設計。電極模塊由銅質導電桿、螺旋水冷通道和耐高溫絕緣套組成,通過彈簧卡扣與爐管快速連接。當電極損耗時,操作人員可在 8 分鐘內完成更換,且水冷系統采用快接接口,避免冷卻液泄漏。該裝置的電極表面溫度在 500A 大電流工作時穩定在 120℃以下,導電性能衰減率每年小于 3%,適用于頻繁使用的真空熔煉、焊接等工藝,明顯提高生產連續性。光伏材料的生產,高溫管式爐提高材料光電轉換性能。立式高溫管式爐生產廠家

高溫管式爐的加熱功率需根據樣品熱容動態調整,避免局部過熱或溫度不足。貴州高溫管式爐廠家

高溫管式爐的智能 PID - 模糊控制復合溫控算法:針對高溫管式爐溫控過程中的非線性與滯后性,智能 PID - 模糊控制復合溫控算法提升了控制精度。該算法中,PID 控制器負責快速響應溫度偏差,模糊控制器則根據溫度變化率和偏差大小,動態調整 PID 參數。在處理對溫度敏感的半導體材料退火工藝時,當檢測到溫度偏差較大時,模糊控制器增強 PID 的比例調節作用,加快升溫速度;接近目標溫度時,優化積分與微分參數,減少超調。該算法使溫度控制精度達到 ±1℃,超調量降低 70%,有效避免因溫度波動導致的材料性能劣化,滿足了材料熱處理的嚴苛要求。貴州高溫管式爐廠家

- 遼寧馬弗爐定做 2025-07-30

- 河南高溫臺車爐制造廠家 2025-07-30

- 寧夏實驗高溫馬弗爐 2025-07-30

- 重慶高溫熔塊爐規格尺寸 2025-07-30

- 內蒙古臺車爐設備廠家 2025-07-30

- 湖南馬弗爐廠家 2025-07-30

- 吉林高溫電阻爐容量 2025-07-30

- 黑龍江箱式高溫馬弗爐 2025-07-30

- 北京高溫馬弗爐生產商 2025-07-30

- 管式爐型號 2025-07-30

- 海南省橡膠冷卻輸送機費用 2025-07-30

- 河北溫室玻璃鋼風機廠家 2025-07-30

- 上海戶外光伏支架價格 2025-07-30

- 江蘇進口清洗機用戶 2025-07-30

- 普陀區購買三坐標圖片 2025-07-30

- 閔行區三維掃描儀售后服務 2025-07-30

- 云浮一出一載帶復卷機企業 2025-07-30

- 金華耐壓聚氨酯地坪漆 2025-07-30

- 上海智能重量分選稱重機生產廠家 2025-07-30

- 徐州二層升降橫移式立體智能車庫規格 2025-07-30