靠譜的旋轉陶瓷膜實驗型設備

錯流旋轉膜設備處理乳化油的典型流程

預處理階段

調節 pH:通過添加酸(如硫酸)或堿(如 NaOH)破壞表面活性劑的電離平衡,削弱乳化穩定性(如 pH 調至 2~3 或 10~12)。

溫度控制:適當升溫(40~60℃)降低油相黏度,促進油滴聚結,但需避免超過膜耐受溫度(陶瓷膜通常耐溫≤300℃)。

旋轉膜分離階段

操作參數:

轉速:1500~2500 轉 / 分鐘,剪切力強度與膜污染控制平衡。

跨膜壓力:0.1~0.3MPa(微濾)或 0.3~0.6MPa(超濾),避免高壓導致膜損傷。

循環流量:保證錯流速度 1~3m/s,維持膜表面流體湍流狀態。

分離過程:

乳化油在旋轉膜表面被剪切力破壞,小分子水和可溶性物質透過膜孔形成濾液,油滴、雜質被截留并隨濃縮液循環。

濃縮倍數根據需求調整,通常可將油相濃度從 0.1%~1% 濃縮至 10%~30%。

后處理階段

濾液處理:透過液含少量殘留有機物,可經活性炭吸附或生化處理后達標排放,或回用于生產工序。

濃縮液回收:濃縮油相可通過離心、蒸餾等方法進一步提純,回收的油可作為燃料或原料回用,降低處理成本。

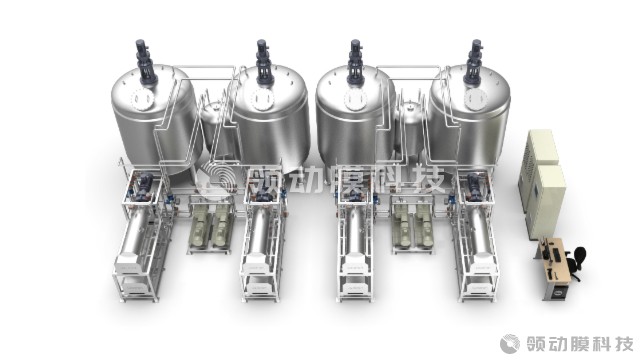

自主研發流速可調式旋轉膜設備,通過動態剪切使通量提升至傳統膜 2-3 倍。靠譜的旋轉陶瓷膜實驗型設備

從原理上剖析,旋轉陶瓷膜動態錯流過濾技術融合了陶瓷膜的優良特性與動態錯流的獨特運行方式。陶瓷膜作為關鍵過濾元件,具有機械強度高、化學穩定性好、耐高溫、耐酸堿等諸多優點。與有機膜相比,其使用壽命更長,能適應更為嚴苛的工作環境。在旋轉陶瓷膜系統中,膜片呈碟式結構,通常安裝在可高速旋轉的軸上。當系統運行時,膜片隨軸一同高速旋轉,料液以一定流速沿切線方向進入膜組件。此時,在膜表面會產生高的流體速度,進而形成強剪切作用。這一剪切力能夠有效防止顆粒、大分子等污染物在膜表面的沉積,緩解濃差極化現象。同時,旋轉產生的離心力也有助于將物料中的不同組分進行初步分離,進一步提升過濾效果。粉體洗滌濃縮中動態錯流旋轉陶瓷膜設備備件旋轉加擾流運行方式對粉體分散具有積極作用。

溫敏性菌體類提純濃縮,旋轉陶瓷膜動態錯流設備的適配性改造

低剪切與溫控協同

旋轉速率控制:

傳統工業應用轉速通常 500~2000rpm,針對菌體物料降至 100~300rpm,將膜表面剪切力控制在 200~300Pa(通過流體力學模擬驗證,如 ANSYS 計算顯示 300rpm 時剪切速率<500s?1)。

采用變頻伺服電機,配合扭矩傳感器實時監測,避免啟動 / 停機時轉速波動產生瞬時高剪切。

錯流流速調控:

膜外側料液錯流速度降至 0.5~1.0m/s(傳統工藝 1~2m/s),通過文丘里管設計降低流體湍流強度,同時采用橢圓截面流道減少渦流區(渦流剪切力可使局部剪切力驟升 40%)。

溫度控制模塊:

膜組件內置夾套式溫控系統,通入 25~30℃循環冷卻水(溫度波動≤±1℃),抵消旋轉摩擦熱(設備運行時膜面溫升通常 1~3℃);料液預處理階段通過板式換熱器預冷至 28℃。

陶瓷膜材質與結構選型

膜孔徑匹配:

菌體粒徑通常 1~10μm(如大腸桿菌 1~3μm,酵母 3~8μm),選用 50~100nm 孔徑陶瓷膜(如 α-Al?O?膜,截留分子量 100~500kDa),既保證菌體截留率>99%,又降低膜面堵塞風險。

膜表面改性:

采用親水性涂層(如 TiO?納米層)降低膜面張力(接觸角從 60° 降至 30° 以下),減少菌體吸附;粗糙度控制 Ra<0.2μm,降低流體阻力與剪切力損耗。

旋轉陶瓷膜動態錯流技術在粉體洗滌濃縮中的應用,是基于其獨特的 “動態剪切 + 陶瓷膜分離” 特性,針對粉體物料洗滌效率低、能耗高、廢水處理難等問題開發的新型技術。

技術原理與粉體洗滌濃縮的適配性

1. 動態錯流與旋轉剪切的協同作用

旋轉陶瓷膜組件在膜表面形成強剪切流,有效抑制粉體顆粒(如微米級或納米級粉體)在膜面的沉積和堵塞,解決傳統靜態膜 “濃差極化” 導致的通量衰減問題。

錯流過程中,料液中的雜質(如可溶性鹽、有機物、細顆粒雜質)隨透過液排出,而粉體顆粒被膜截留并在旋轉剪切力作用下保持懸浮狀態,實現 “洗滌 - 濃縮” 同步進行。

2. 陶瓷膜的材料特性優勢

大強度與耐磨損:陶瓷膜(如 Al?O?、TiO?材質)硬度高(莫氏硬度 6~9),抗粉體顆粒沖刷能力強,使用壽命遠高于有機膜,適合高固含量粉體體系(固含量可達 10%~30%)。

耐化學腐蝕與耐高溫:可耐受強酸(如 pH 1)、強堿(如 pH 14)及有機溶劑,適應粉體洗滌中可能的化學試劑環境(如酸洗、堿洗),且可在 80~150℃下操作,滿足高溫洗滌需求。

精確孔徑篩分:孔徑范圍 0.1~500 nm,可根據粉體粒徑(如納米級催化劑、微米級礦物粉體)精確選擇膜孔徑,確保粉體截留率≥99.9%,同時高效去除可溶性雜質。 跨膜壓差 0.15-0.66bar,適應高粘度(7000mPa?s)物料。

錯流旋轉陶瓷膜設備處理乳化油的關鍵原理

動態錯流旋轉陶瓷膜的工作原理基于以下技術優勢:

動態錯流與剪切效應

陶瓷膜組件高速旋轉(轉速通常1000~3000轉/分鐘),在膜表面形成強剪切流,明顯降低濃差極化和濾餅層厚度,避免膜孔堵塞。

乳化油流體在離心力和剪切力作用下,油滴與雜質的運動軌跡被破壞,促進油滴聚結和雜質分離。

膜分離精度匹配

根據乳化油滴粒徑(通常0.1~10μm)選擇膜孔徑:

微濾(MF)膜(孔徑0.1~10μm):分離較大油滴及懸浮物。

超濾(UF)膜(孔徑0.01~0.1μm):截留膠體態油滴、表面活性劑及大分子雜質。

陶瓷膜因耐污染、耐高溫、化學穩定性強,更適合乳化油的復雜工況。

能量場協同作用

旋轉產生的離心力場與壓力場疊加,加速油滴向膜表面遷移,同時水相透過膜孔形成濾液,實現油相濃縮與水相凈化。 突破了傳統膜分離技術的瓶頸,在高效性、節能性和適應性上展現出明顯優勢。碟式陶瓷過濾膜旋轉陶瓷膜規格

石油化工中分離油品與烴類,提高催化效率。靠譜的旋轉陶瓷膜實驗型設備

二、旋轉陶瓷膜動態錯流技術的適應性原理

1. 動態錯流突破黏度阻力

強剪切力抗污染:膜組件旋轉(線速度 5~20 m/s)或料液高速循環,在膜表面形成湍流剪切場,破壞高黏物料的凝膠層結構,使顆粒隨流體排出,維持膜面清潔。

流變學優化:高黏物料在動態流動中可能呈現假塑性(剪切變稀),旋轉剪切降低有效黏度,改善傳質效率。

2. 陶瓷膜材料的優勢

耐磨損與抗污染:Al?O?、ZrO?等陶瓷膜表面光滑(粗糙度 Ra<0.1μm),且化學惰性強,不易吸附蛋白質、膠體等黏性物質。

大強度結構:多孔陶瓷支撐體可承受高跨膜壓力(TMP≤0.5 MPa)和高速流體沖刷,適合高黏物料的高壓濃縮。 靠譜的旋轉陶瓷膜實驗型設備

- 二氧化鈦粉體制備中動態錯流旋轉陶瓷膜設備功率 2025-08-11

- 重慶動態錯流旋轉陶瓷膜聯系方式 2025-08-11

- NMP回收中動態錯流旋轉陶瓷膜設備制造 2025-08-11

- 鋰電池正極材料回收中動態錯流旋轉陶瓷膜設備制造 2025-08-11

- 靠譜的旋轉陶瓷膜實驗型設備 2025-08-11

- 二氧化鈦粉體制備中動態錯流旋轉陶瓷膜設備聯系方式 2025-08-11

- 氧化鋯制備中動態錯流旋轉陶瓷膜設備優勢 2025-08-10

- 生化系統廢水處理中動態錯流旋轉陶瓷膜設備怎么樣 2025-08-10

- 福建靠譜的旋轉陶瓷膜實驗型設備 2025-08-10

- 動態錯流過濾技術 旋轉陶瓷膜特點 2025-08-10

- 南京機械轉向器殼體零件 2025-08-11

- 錫山區銷售焊機供應商 2025-08-11

- 湖南壓縮機保爾減速機代理商 2025-08-11

- 成都工業流水線皮帶供應 2025-08-11

- 便攜銅回收成分光譜儀 2025-08-11

- 吉林廠家直銷全自動熱熔對接機廠家 2025-08-11

- 蕪湖小型播種機怎么樣 2025-08-11

- 合肥小型噴粉機怎么樣 2025-08-11

- 深圳螺旋式升降機型號 2025-08-11

- 杭州薄型紙張無痕折疊代理公司 2025-08-11