中山自動化載帶平板機公司

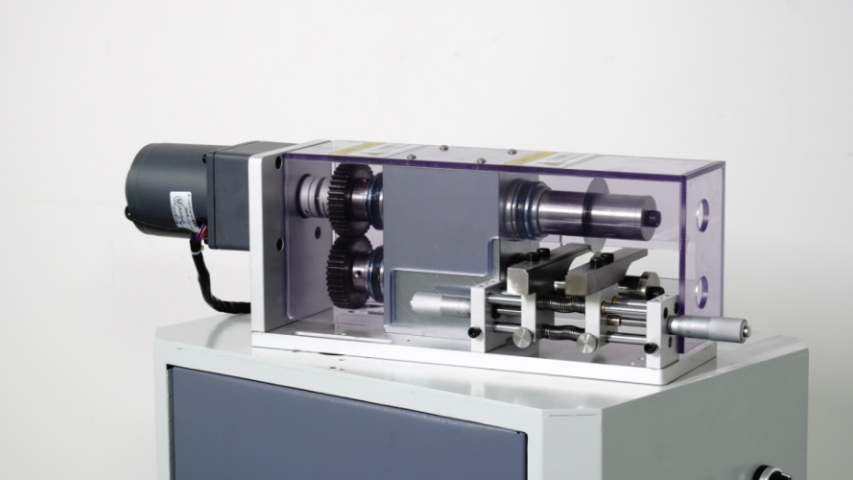

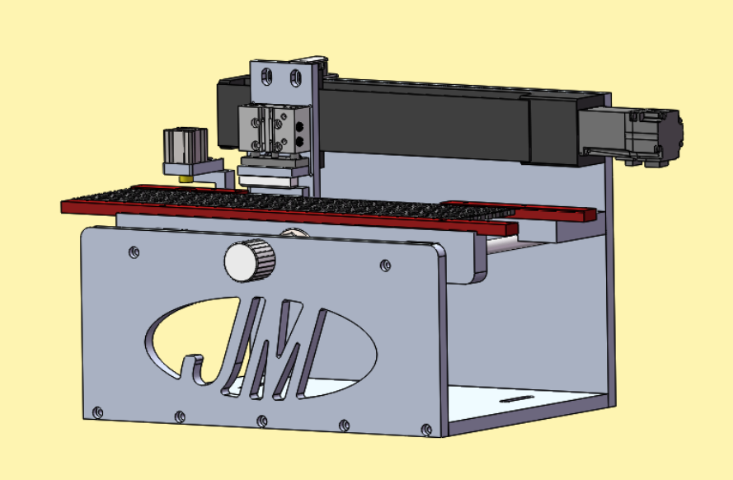

載帶平板機主要由供料系統、送料機構、定位裝置、封裝模塊以及控制系統等關鍵部分構成。供料系統負責將散裝的電子元件有序地輸送到送料機構;送料機構則通過特定的機械結構,如振動盤、輸送帶等,將元件準確地傳送到定位裝置處。定位裝置利用高精度的傳感器和機械定位技術,確保每個元件都能精確地定位在載帶的指定位置。封裝模塊則通過熱壓、冷壓等方式,將元件牢固地封裝在載帶中。控制系統作為整個設備的“大腦”,通過編程實現對各個機構的協同控制,確保設備按照預定的工藝流程穩定運行,實現對電子元件的高精度封裝。載帶平板機的加熱系統至關重要,合適的溫度能確保載帶封合牢固,防止元件掉落。中山自動化載帶平板機公司

在電子元件封裝領域,載帶平板機是不可或缺的關鍵設備。電子元件如電阻、電容、電感、二極管、三極管等,在生產完成后需要進行封裝以便于運輸、存儲和后續的電路板貼裝。載帶平板機能夠精細地將這些微小的電子元件放置在載帶的凹槽中,隨后通過熱壓或冷壓的方式將元件牢固地封裝在載帶內。這種封裝方式不僅能夠有效保護電子元件免受外界環境的干擾和損壞,如潮濕、灰塵、靜電等,還能提高元件的取放效率和貼裝精度。以手機制造為例,一部手機中包含數百個甚至上千個電子元件,這些元件都需要通過載帶平板機進行封裝后,才能高效地貼裝到手機電路板上,確保手機的高性能和穩定性。而且,隨著電子元件的不斷小型化和集成化,對載帶平板機的精度和穩定性要求也越來越高,它能夠滿足高精度電子元件的封裝需求,為電子行業的發展提供了有力支持。中山自動化載帶平板機公司載帶平板機的載帶兼容性要好,能處理多種類型的載帶,提高設備通用性。

隨著科技的不斷發展,智能化控制已經成為現代制造業的發展趨勢。載帶平板機緊跟時代步伐,具備了智能化控制特性。它采用了先進的可編程邏輯控制器(PLC)和人機界面(HMI),操作人員可以通過人機界面輕松設置生產參數、監控設備運行狀態和調整生產流程。同時,載帶平板機還配備了智能傳感器和故障診斷系統,能夠實時監測設備的各項參數,如溫度、壓力、速度等,并在出現異常情況時及時發出警報,提醒操作人員進行處理。此外,通過與上位機系統的連接,載帶平板機可以實現生產數據的自動采集和分析,為企業的生產管理和質量控制提供有力支持,推動生產過程向自動化和智能化方向發展。

載帶平板機的內部構造猶如一座精密的“機械城堡”,各個部件緊密配合、協同運作。供料系統是整個設備的“源頭活水”,它通過振動盤、輸送帶等裝置,將散裝的電子元件有序地輸送到指定位置。送料機構則如同一位精細的“投遞員”,利用吸嘴、夾爪等工具,將元件準確地抓取并傳送到定位裝置處。定位裝置堪稱設備的“關鍵 大腦”,借助高精度的傳感器和先進的機械定位技術,對元件的位置進行精確校準,確保每個元件都能精細地落在載帶的預定位置上。,封裝模塊通過熱壓、冷壓等方式,將元件牢固地封裝在載帶中,完成整個封裝過程。各個環節緊密相連,缺一不可,共同保障了設備的高效穩定運行。載帶平板機的載帶導向輪磨損后需及時更換,否則會影響載帶傳輸的準確性。

迦美載平板機帶在精度控制上達到行業前列水平,其關鍵模具采用納米級研磨工藝與導柱導套結構,組裝精度達,確保載帶口袋深度一致性±。例如,在生產01005超微型電容載帶時,模具通過微孔注塑技術與動態壓力補償算法,實現,滿足5G通信領域對高密度封裝的需求。設備熱流道系統集成PID溫控模塊與流量傳感器,可實時調節注塑壓力與速度,避免材料飛邊或填充不足。此外,迦美針對柔性電子器件開發了真空吸附成型模塊,結合激光定位系統,實現。某半導體企業應用后,載帶產品不良率從,模具壽命延長至65萬模次,明顯降低綜合成本。迦美以高精度工藝為基石,為電子制造企業提供零缺陷品質保障。 載帶平板機的載帶封合外觀要平整美觀,符合產品包裝的外觀要求。湛江載帶平板機推薦廠家

載帶平板機的模具更換操作要簡便快捷,以適應不同元件的快速切換生產。中山自動化載帶平板機公司

電子元件封裝過程中可能會產生一些有害物質和粉塵,對操作人員的身體健康造成潛在威脅。傳統的人工封裝方式使得操作人員直接暴露在這樣的工作環境中,增加了健康風險。載帶平板機的自動化生產將操作人員與生產過程中的有害物質和粉塵隔離開來,改善了工作環境。操作人員只需要在控制室或相對安全、清潔的區域對設備進行監控和操作,避免了直接接觸有害物質,有效保障了員工的身體健康。此外,自動化生產還減少了噪音和疲勞等因素對操作人員的影響,提高了員工的工作舒適度和滿意度,有利于企業吸引和留住人才,促進企業的長期穩定發展。中山自動化載帶平板機公司

- 廣州全自動載帶平板機代理廠商 2025-08-01

- 茂名一出一載帶復卷機代理廠商 2025-08-01

- 揭陽平板載帶復卷機代理 2025-08-01

- 東莞電子包裝載帶成型機生產企業 2025-08-01

- 揭陽全自動載帶平板機廠家現貨 2025-08-01

- 珠海自動化載帶成型機批量定制 2025-08-01

- 上海自動化載帶平板機 2025-08-01

- 惠州載帶平板機代理 2025-08-01

- 韶關載帶復卷機生產企業 2025-08-01

- 河源自動化載帶復卷機廠家直銷 2025-08-01

- 梁溪區耐用真空波紋管咨詢問價 2025-08-01

- 江蘇新能源陽極氧化著色鋁型材常用知識 2025-08-01

- 深圳自行高空作業車租賃 2025-08-01

- 廣州變頻器批發價格 2025-08-01

- 崇明區耐用管道CCTV檢測服務廠家現貨 2025-08-01

- 上海自動料倉多少錢 2025-08-01

- 湖北大型塑料箱團購 2025-08-01

- 宿遷先進準干式切削系統廠 2025-08-01

- 陜西智能洗脫機多少錢一臺 2025-08-01

- 浙江機械手廠家電話 2025-08-01