金華sic晶圓切割劃片廠

隨著半導體市場需求的快速變化,產品迭代周期不斷縮短,這對晶圓切割的快速響應能力提出更高要求。中清航科建立了快速工藝開發團隊,承諾在收到客戶新樣品后 72 小時內完成切割工藝驗證,并提供工藝報告與樣品測試數據,幫助客戶加速新產品研發進程,搶占市場先機。晶圓切割設備的操作安全性至關重要,中清航科嚴格遵循 SEMI S2 安全標準,在設備設計中融入多重安全保護機制。包括激光安全聯鎖、急停按鈕、防護門檢測、過載保護等,同時配備安全警示系統,實時顯示設備運行狀態與潛在風險,確保操作人員的人身安全與設備的安全運行。中清航科聯合高校成立切割技術研究院,突破納米級切割瓶頸。金華sic晶圓切割劃片廠

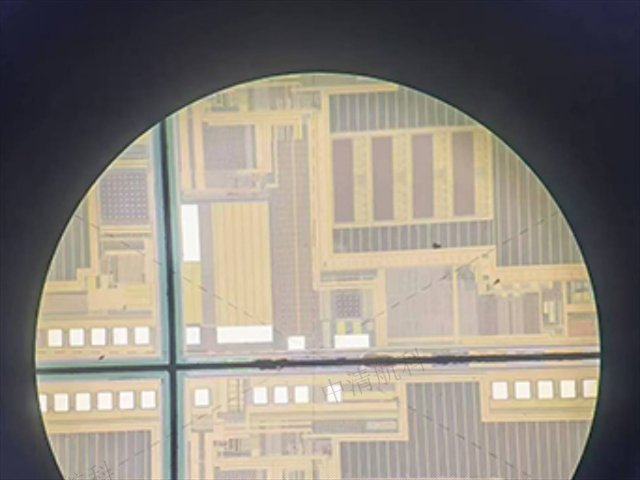

晶圓切割是半導體封裝的中心環節,傳統刀片切割通過金剛石砂輪實現材料分離。中清航科研發的超薄刀片(厚度15-20μm)結合主動冷卻系統,將切割道寬度壓縮至30μm以內,崩邊控制在5μm以下。我們的高剛性主軸技術可適配8/12英寸晶圓,切割速度提升40%,為LED、MEMS器件提供經濟高效的解決方案。針對超薄晶圓(<50μm)易碎裂難題,中清航科激光隱形切割系統采用紅外脈沖激光在晶圓內部形成改性層,通過擴張膜實現無應力分離。該技術消除機械切割導致的微裂紋,良率提升至99.3%,尤其適用于存儲芯片、CIS等器件,助力客戶降低材料損耗成本。浙江芯片晶圓切割企業切割路徑智能優化系統中清航科研發,復雜芯片布局切割時間縮短35%。

中清航科設備搭載AI參數推薦引擎,通過分析晶圓MAP圖自動匹配切割速度、進給量及冷卻流量。機器學習模型基于10萬+案例庫持續優化,將工藝調試時間從48小時縮短至2小時,快速響應客戶多品種、小批量需求。SiC材料硬度高、脆性大,傳統切割良率不足80%。中清航科采用激光誘導劈裂技術(LIPS),通過精確控制激光熱影響區引發材料沿晶向解理,切割速度達200mm/s,崩邊<10μm,滿足新能源汽車功率器件嚴苛標準。中清航科提供從晶圓貼膜、切割到清洗的全流程自動化方案。機械手聯動精度±5μm,兼容SECS/GEM協議實現MES系統對接。模塊化設計支持產能彈性擴展,單線UPH(每小時產能)提升至120片,人力成本降低70%。

中清航科開放6條全自動切割產線,支持從8英寸化合物半導體到12英寸邏輯晶圓的來料加工。云端訂單系統實時追蹤進度,平均交貨周期48小時,良率承諾99.2%。先進封裝RDL層切割易引發銅箔撕裂。中清航科應用超快飛秒激光(脈寬400fs)配合氦氣保護,在銅-硅界面形成納米級熔融區,剝離強度提升5倍。中清航科搭建全球較早切割工藝共享平臺,收錄3000+材料參數組合。客戶輸入晶圓類型/厚度/目標良率,自動生成比較好參數包,工藝開發周期縮短90%。

在晶圓切割的產能規劃方面,中清航科為客戶提供專業的產能評估服務。通過產能模擬軟件,根據客戶的晶圓規格、日產量需求、設備利用率等參數,精確計算所需設備數量與配置方案,并提供投資回報分析,幫助客戶優化設備采購決策,避免產能過剩或不足的問題。針對晶圓切割過程中可能出現的異常情況,中清航科開發了智能應急處理系統。設備可自動識別切割偏差過大、晶圓破裂等異常狀態,并根據預設方案采取緊急停機、廢料處理等措施,同時自動保存異常發生前的工藝數據,為后續問題分析提供依據,比較大限度減少損失。晶圓切割粉塵控制選中清航科靜電吸附系統,潔凈度達標Class1。杭州碳化硅陶瓷晶圓切割寬度

切割道寬度測量儀中清航科研發,在線檢測精度達0.05μm。金華sic晶圓切割劃片廠

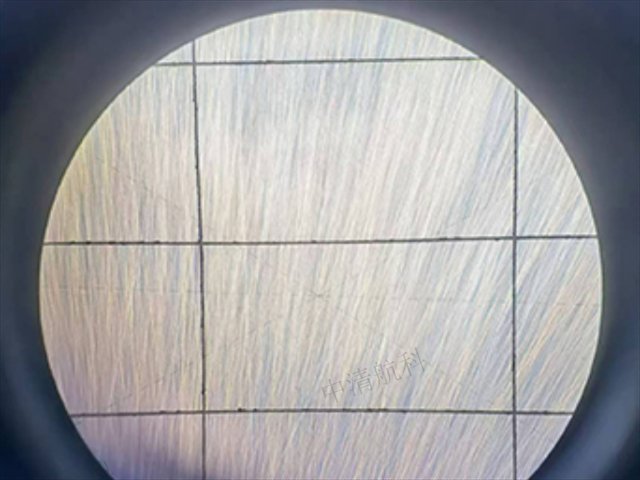

高速切割產生的局部高溫易導致材料熱變形。中清航科開發微通道冷卻刀柄技術,在刀片內部嵌入毛細管網,通過相變傳熱將溫度控制在±1℃內。該方案解決5G毫米波芯片的熱敏樹脂層脫層問題,切割穩定性提升90%。針對2.5D/3D封裝中的硅中介層(Interposer)切割,中清航科采用階梯式激光能量控制技術。通過調節脈沖頻率(1-200kHz)與焦點深度,實現TSV(硅通孔)區域低能量切割與非TSV區高效切割的協同,加工效率提升3倍。傳統刀片磨損需停機檢測。中清航科在切割頭集成光纖傳感器,實時監測刀片直徑變化并自動補償Z軸高度。結合大數據預測模型,刀片利用率提升40%,每年減少停機損失超200小時。金華sic晶圓切割劃片廠

- 蘇州碳化硅半導體晶圓切割藍膜 2025-08-01

- 麗水TSMC 40nm流片代理 2025-08-01

- XMC 55nmSOI流片代理公司 2025-08-01

- 傳感器封裝加工 2025-08-01

- 徐州芯片晶圓切割劃片 2025-08-01

- 溫州碳化硅線晶圓切割測試 2025-08-01

- 浙江sic晶圓切割代工廠 2025-08-01

- 淮安12英寸半導體晶圓切割寬度 2025-08-01

- TSMC 40nm流片代理均價 2025-08-01

- 衢州TSMC 65nm流片代理 2025-08-01

- 杭州多功能一體機什么牌子好 2025-08-01

- 寧波什么是游戲開發 2025-08-01

- 東莞自動抓取上下料機器人工作原理 2025-08-01

- 蘇州特殊智慧消防參考價 2025-08-01

- 杭州嵌入式開發定制 2025-08-01

- 初中物理交互實驗平臺下載安裝 2025-08-01

- 青浦區自動化的SMT貼片加工性價比高 2025-08-01

- 初中物理教學平臺下載排名 2025-08-01

- 珠海智慧城市數字化注意事項 2025-08-01

- 佛山無線電發射設備SRRC型號核準 2025-08-01