遼寧視覺定位點膠機功能

航空航天領域對點膠機性能的要求達到了行業頂峰。在飛機復合材料結構粘接中,點膠機需將環氧樹脂膠以 0.1mm 厚度均勻涂布于碳纖維蒙皮,為確保膠水粘度穩定,設備配備紅外測溫反饋系統,將涂膠溫度精確控制在 25±1℃。針對航空發動機高溫部件密封,開發出耐 1200℃的陶瓷膠點膠工藝,采用高壓噴射技術將膠液霧化成 50μm 顆粒,在葉片榫頭部位形成致密涂層。此類設備需通過航空航天 AS9100 質量體系認證,關鍵部件如計量泵、點膠閥等經過 10000 小時壽命測試。在衛星太陽能板組裝中,點膠機在真空環境下將低揮發膠水以 0.03mm 線寬精確涂布,確保在 - 196℃至 125℃極端溫度循環下,粘接強度保持穩定,保障衛星在軌運行可靠性。大流量點膠機適用于太陽能電池板邊框密封,每米涂膠時間<10 秒,膠寬偏差 ±0.5mm。遼寧視覺定位點膠機功能

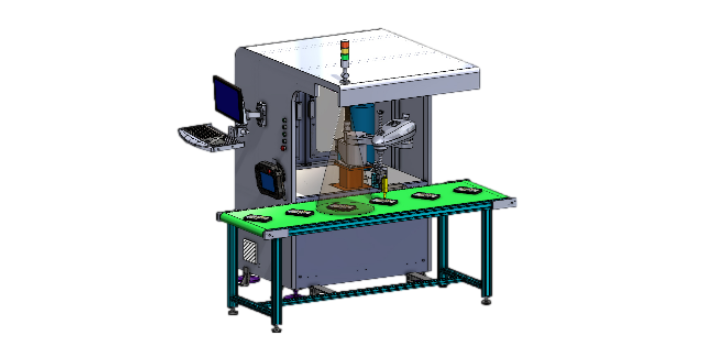

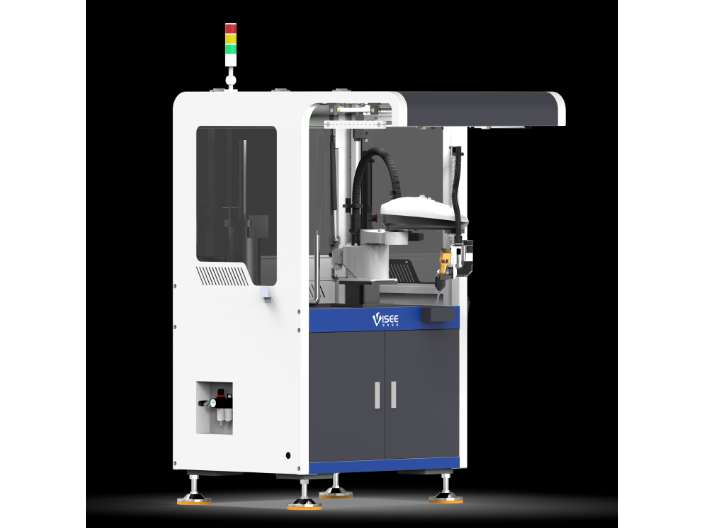

點膠機

點膠機在 3C(計算機、通信和消費電子)行業的應用不斷拓展,隨著 5G 技術的普及和智能終端產品的更新換代,對點膠機的性能提出了更高要求。在 5G 手機的制造中,為滿足高速信號傳輸和散熱需求,需要在主板上精確涂覆導熱膠、屏蔽膠等,點膠機需具備更高的精度和速度,以適應手機內部復雜的結構和密集的元器件布局。在智能手表、耳機等可穿戴設備生產中,由于產品體積小、精度高,點膠機需實現微小膠點的準確控制,確保零部件的牢固連接和防水性能,同時滿足生產效率的要求,以適應大規模生產的需求。浙江雙閥點膠機品牌熱熔膠點膠機搭載溫度控制系統,在低溫環境下仍能保持膠黏劑流動性,適配冬季生產線。

高速點膠機通過優化機械結構和驅動系統,實現了點膠效率的質的飛躍。其采用直線電機驅動的 X/Y 軸模組,運動速度可達 500mm/s,加速度達 2G,配合高頻噴射閥,單小時可完成 10 萬個膠點的點膠作業。在 LED 燈帶生產中,高速點膠機能夠在 1 米長的燈帶上點涂 300 個膠點,每個膠點直徑控制在 0.8mm,且相鄰膠點間距誤差不超過 0.1mm。為平衡速度與精度,設備采用輕量化的碳纖維機械臂,減少運動慣性帶來的定位偏差,同時配備冷卻系統,避免長時間高速運行導致的電機過熱問題。

醫療器械制造領域對點膠機的潔凈度與生物安全性提出了極高要求。在注射器組裝過程中,點膠機需將醫用級粘合劑以 0.05mm 線寬涂布于活塞密封圈,膠水必須通過 ISO 10993 生物相容性認證,且設備整體符合 GMP 標準。設備采用全封閉設計,關鍵部件選用 316L 不銹鋼與 PFA 材質,防止材料析出污染。在心臟支架涂層制備中,微升級點膠機以噴霧點膠方式將雷帕霉素藥物載體涂覆于支架表面,通過精密計量泵控制膠量,使涂層厚度均勻控制在 5-10μm,且分布均勻性誤差小于 5%。設備配置在 ISO 5 級潔凈車間,內部氣壓保持正壓 15Pa,配合 HEPA 過濾系統,確保每立方米空氣中≥0.5μm 的顆粒數不超過 100 個,保障醫療產品安全可靠。點膠機支持遠程診斷功能,通過物聯網技術實現設備狀態監控和故障預警,減少停機時間。

點膠機作為流體控制設備中心,通過精確計量與穩定輸出,將各類膠水、密封劑、導熱硅脂等流體材料按需涂覆至指定位置。其工作原理基于氣壓驅動、螺桿擠壓或柱塞泵送等方式,將儲膠桶內的流體經管路輸送至點膠頭。以常見的氣壓式點膠機為例,壓縮空氣作用于膠筒活塞,推動膠水通過針頭擠出,通過調節氣壓大小與作用時間,可控制點膠量從納升級別到毫升級別變化。在手機屏幕組裝中,點膠機需將邊框密封膠以 0.1mm 的線寬均勻涂布,確保屏幕防水防塵性能達 IP68 標準,這種高精度作業正是點膠機價值的體現。精密點膠機在醫療器械導管接口處點涂醫用膠,膠層厚度控制在 0.02-0.05mm,符合 ISO13485。浙江雙頭點膠機企業

伺服點膠機在汽車線束連接器處點膠密封,膠層耐油污、耐老化,使用壽命達 10 年。遼寧視覺定位點膠機功能

點膠機類型的多樣性源自對復雜工藝需求的適配。螺桿式點膠機采用容積計量原理,通過高精度螺紋泵旋轉實現膠量控制,其出膠精度可達 ±1%。在半導體封裝中,該設備用于底部填充膠的微量分配,當處理 BGA 芯片與 PCB 板間隙 0.2mm 的填充任務時,可將膠量精確控制在 0.05mm3/ 點,確保膠水完全覆蓋焊點并形成穩定楔形結構。噴射式點膠機突破傳統接觸式局限,利用高速電磁閥控制膠水噴射,點膠頻率可達 1500 次 / 分鐘。在 Mini LED 芯片封裝中,設備以亞毫米級點徑將熒光膠噴射至芯片表面,通過調整噴射壓力與脈沖寬度,可使膠點直徑誤差控制在 ±5μm 以內,滿足高密度封裝需求。柱塞式點膠機則依靠高壓柱塞泵提供強大推力,在新能源汽車電池模組生產中,可將含大量陶瓷填料、粘度達 80000cps 的導熱硅脂,以 3mm 厚度均勻涂覆于電池表面,涂覆速度達 120mm/s,且膠層厚度均勻性誤差小于 3%。遼寧視覺定位點膠機功能

- 河北5軸點膠機企業 2025-07-29

- 上海CCD點膠機哪家好 2025-07-29

- 江西視覺點膠機定制 2025-07-29

- 湖南芯片點膠機銷售廠家 2025-07-29

- 安徽芯片點膠機技巧 2025-07-29

- 湖北五軸點膠機有哪些 2025-07-29

- 三軸點膠機有哪些 2025-07-29

- 北京視覺定位點膠機推薦 2025-07-29

- 浙江涂覆機定制 2025-07-29

- 江西新能源點膠機價格 2025-07-29

- 廣州試驗干燥箱多少錢 2025-07-30

- 北京金相研磨拋光機廠商 2025-07-30

- 吉林重工機械涂裝設備生產線自動化解決方案 2025-07-30

- 蘇州精密拉伸件哪家好 2025-07-30

- 松江區整套固液分離機專賣店 2025-07-30

- Ministat加熱制冷循環器的價格 2025-07-30

- 奉賢區自制智能濾油機按需定制 2025-07-30

- 金門CAF測試系統現貨直發 2025-07-30

- 全自動吸管擠出機械廠家 2025-07-30

- 汕尾節能大吊扇廠家 2025-07-30