廣東氣體管道五項(xiàng)檢測水分(ppb級)

工業(yè)集中供氣系統(tǒng)中的氮?dú)馊粞鹾砍瑯?biāo),會影響產(chǎn)品質(zhì)量,尤其在熱處理、焊接等工藝中。例如在軸承淬火中,氮?dú)庵械难鯕鈺?dǎo)致軸承表面氧化,硬度下降;在粉末冶金中,氧含量過高會導(dǎo)致粉末氧化,影響燒結(jié)后的強(qiáng)度。ppb 級氧含量檢測需用氧化鋯傳感器,在管道出口處采樣,檢測范圍 1-1000ppb,誤差≤±2%。工業(yè)集中供氣系統(tǒng)的管道若未徹底置換,或止回閥泄漏,會導(dǎo)致空氣進(jìn)入 —— 例如氮?dú)夤艿琅c空氣管道并行鋪設(shè)時,若氮?dú)鈮毫Φ陀诳諝鈮毫Γ瑫l(fā)生倒灌。通過氧含量檢測,可及時發(fā)現(xiàn)這些問題,確保氮?dú)饧兌龋ㄑ鹾俊?0ppb)滿足工藝要求,這是工業(yè)集中供氣系統(tǒng)質(zhì)量的重要指標(biāo)。尾氣處理系統(tǒng)的 0.1 微米顆粒度檢測,每立方米≤100000 個,防止堵塞處理設(shè)備。廣東氣體管道五項(xiàng)檢測水分(ppb級)

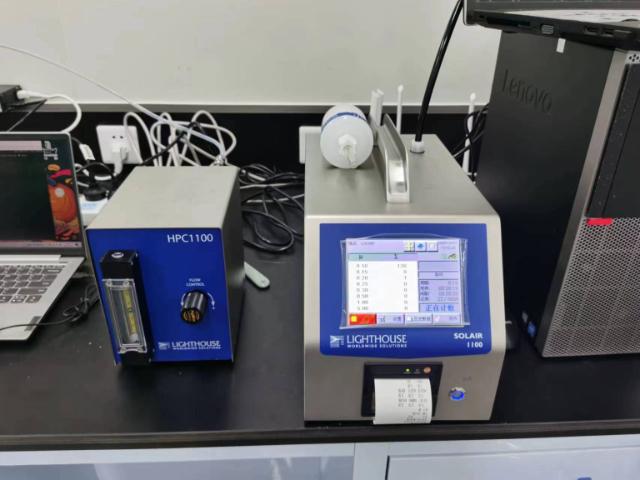

實(shí)驗(yàn)室氣路系統(tǒng)輸送的氣體若含 0.1 微米顆粒,會污染實(shí)驗(yàn)樣品和儀器,影響實(shí)驗(yàn)結(jié)果。例如在原子吸收光譜分析中,顆粒會堵塞霧化器,導(dǎo)致吸光度波動;在激光粒度儀校準(zhǔn)中,顆粒會干擾標(biāo)準(zhǔn)粒子的檢測。0.1 微米顆粒度檢測需用超凈采樣頭接入管道,用激光顆粒計(jì)數(shù)器采樣,采樣時間≥10 分鐘,每立方米顆粒數(shù)(0.1μm 及以上)需≤5000 個。實(shí)驗(yàn)室氣路管道安裝后需用無水乙醇擦拭內(nèi)壁,去除油污和顆粒;閥門需使用無油閥門,避免油脂顆粒污染。通過顆粒度檢測,可驗(yàn)證管道清潔度,確保進(jìn)入實(shí)驗(yàn)室儀器的氣體無顆粒干擾,為實(shí)驗(yàn)數(shù)據(jù)的可靠性提供保障。工業(yè)集中供氣系統(tǒng)氣體管道五項(xiàng)檢測0.1微米顆粒度檢測實(shí)驗(yàn)室氣路系統(tǒng)的氦檢漏,需在儀器連接端重點(diǎn)檢測,防止微量泄漏影響實(shí)驗(yàn)。

電子特氣系統(tǒng)工程中,管道泄漏會吸入顆粒污染物,因此保壓測試與顆粒度檢測需聯(lián)動。例如某半導(dǎo)體廠的特氣管道因閥門泄漏,吸入車間粉塵,導(dǎo)致 0.1 微米顆粒超標(biāo),影響晶圓質(zhì)量。檢測時,保壓測試合格(壓力降≤0.5%)后,測顆粒度;若保壓不合格,需修復(fù)后重新檢測。電子特氣系統(tǒng)的管道需采用無縫設(shè)計(jì),避免死角積塵,而保壓測試能驗(yàn)證焊接和閥門的密封性,顆粒度檢測能驗(yàn)證清潔效果。這種關(guān)聯(lián)檢測能保障特氣潔凈度,符合半導(dǎo)體行業(yè)的高標(biāo)準(zhǔn)。

大宗供氣系統(tǒng)中,水分和氧氣會協(xié)同加速管道腐蝕(如形成電化學(xué)腐蝕),因此需聯(lián)動檢測。例如氮?dú)夤艿乐械乃郑?1000ppb)和氧氣(>500ppb)會導(dǎo)致內(nèi)壁銹蝕,生成氧化鐵顆粒,污染氣體。檢測時,水分(≤500ppb)和氧含量(≤100ppb)需同時達(dá)標(biāo);若其中一項(xiàng)超標(biāo),需修復(fù)后重新檢測另一項(xiàng)。大宗供氣系統(tǒng)需安裝 “干燥機(jī) + 脫氧器”,且需定期檢測其性能,而關(guān)聯(lián)檢測能驗(yàn)證系統(tǒng)效果 —— 若水分合格但氧含量超標(biāo),可能是脫氧器失效。這種方法能延長管道壽命,降低維護(hù)成本。實(shí)驗(yàn)室氣路系統(tǒng)的 0.1 微米顆粒度檢測,采樣流量 500mL/min,確保數(shù)據(jù)代表性。

電子特氣系統(tǒng)工程中,氧氣和水分常共同存在,對特氣質(zhì)量產(chǎn)生協(xié)同影響,因此需關(guān)聯(lián)檢測。例如氧氣會加速水分對管道的腐蝕,生成更多顆粒污染物;水分會促進(jìn)氧氣與特氣的反應(yīng)(如磷化氫與氧、水反應(yīng)生成磷酸)。檢測時,先測氧含量(≤10ppb),合格后測水分(≤10ppb),兩者均需達(dá)標(biāo)。電子特氣系統(tǒng)需采用 “脫氧 + 脫水” 雙級凈化,且管道需經(jīng)鈍化處理(如用高純氮?dú)獯祾?+ 加熱),減少氧和水的吸附。這種關(guān)聯(lián)檢測能多方面保障特氣化學(xué)穩(wěn)定性,避免因氧和水的協(xié)同作用導(dǎo)致的生產(chǎn)事故,這是電子特氣系統(tǒng)工程的重要質(zhì)量要求。大宗供氣系統(tǒng)的氦檢漏,泄漏率≤1×10??Pa?m3/s,降低氣體損耗和安全風(fēng)險(xiǎn)。工業(yè)集中供氣系統(tǒng)氣體管道五項(xiàng)檢測0.1微米顆粒度檢測

工業(yè)集中供氣系統(tǒng)保壓測試 0.6MPa,24 小時壓降≤0.02MPa,保障氣動設(shè)備穩(wěn)定運(yùn)行。廣東氣體管道五項(xiàng)檢測水分(ppb級)

實(shí)驗(yàn)室氣路系統(tǒng)輸送的氣體壓力通常為 0.2-0.4MPa,保壓測試是驗(yàn)證其密封性的基礎(chǔ)。測試時,先將管道用氮?dú)庵脫Q 3 次(每次壓力 0.1MPa),去除空氣和水分,再充入氮?dú)庵凉ぷ鲏毫ΓP(guān)閉閥門后監(jiān)測 8 小時。根據(jù)實(shí)驗(yàn)室安全標(biāo)準(zhǔn),壓力降需≤1% 初始壓力,否則可能存在泄漏。實(shí)驗(yàn)室氣路系統(tǒng)的管道多為銅管,連接方式為卡套式,若卡套未壓緊,會導(dǎo)致微量泄漏 —— 例如氫氣泄漏遇明火會引發(fā)事故,乙炔泄漏會與空氣形成危險(xiǎn)混合物。保壓測試能及時發(fā)現(xiàn)這些隱患,測試合格后,還需用肥皂水涂抹接頭處進(jìn)行二次驗(yàn)證,確保無氣泡產(chǎn)生。這個流程是實(shí)驗(yàn)室氣路系統(tǒng)安全驗(yàn)收的必備環(huán)節(jié),由第三方檢測機(jī)構(gòu)出具報(bào)告,方可投入使用。廣東氣體管道五項(xiàng)檢測水分(ppb級)

- 河源氬氣氣體檢測第三方公司 2025-08-11

- 陽江十萬級潔凈室檢測檢測周期 2025-08-11

- 廣東氣體管道五項(xiàng)檢測水分(ppb級) 2025-08-11

- 肇慶十萬級潔凈室檢測 2025-08-11

- 珠海氣體管道五項(xiàng)檢測保壓測試 2025-08-11

- 茂名氣體檢測機(jī)構(gòu) 2025-08-11

- 汕尾萬級潔凈室檢測標(biāo)準(zhǔn) 2025-08-11

- 肇慶氬氣氣體檢測機(jī)構(gòu) 2025-08-11

- 廣州十萬級潔凈室檢測風(fēng)速 2025-08-11

- 三十萬級潔凈室檢測標(biāo)準(zhǔn) 2025-08-11

- 湖北Q-TOP-SPC系統(tǒng)價(jià)位 2025-08-11

- 洛江區(qū)創(chuàng)新BI決策咨詢問價(jià) 2025-08-11

- 深圳快消品包裝設(shè)計(jì) 2025-08-11

- 晉中建筑混凝土結(jié)構(gòu)的檢測評估及司法鑒定 2025-08-11

- 安徽機(jī)器人外呼系統(tǒng)售價(jià) 2025-08-11

- 屠宰廠蒸汽發(fā)生器廠 2025-08-11

- 濟(jì)南一站式人力資源顧問 2025-08-11

- 第三方資助代理分類 2025-08-11

- 靜安區(qū)咨詢劇場舞臺設(shè)計(jì)選擇 2025-08-11

- 北京第三方飛檢單位 2025-08-11