江西弱電plc控制柜方案

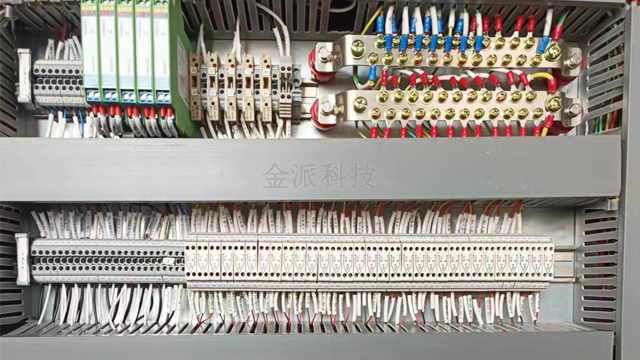

上海金派科技有限公司的PLC控制柜以超融合架構與跨域協同能力帶領行業變革。設計團隊突破傳統IO限制,在單柜內集成視覺處理、運動控制與能源管理三大功能單元,如在光伏板檢測線中,通過千兆視覺總線實現PLC與AI質檢的納秒級同步,檢測速度提升至3片/秒。柜體采用石墨烯導熱層與液冷混合散熱方案,功率密度較傳統設計提高40%,同時通過ISO 50001能源管理體系認證。其創新的軟件定義硬件平臺,支持通過OTA遠程重構控制邏輯,滿足疫苗生產線快速轉產需求。常州plc控制柜支持OPC UA/Modbus多協議,PLC控制柜無縫融通新舊設備,改造0負擔。

在技術融合方面,金派科技將PLC控制柜與機器視覺、工業機器人深度集成。例如,在3C電子裝配線中,通過千兆以太網架構實現PLC與視覺系統的微秒級同步控制,缺陷檢測準確率提升至99.8%以上。其開發的智能診斷系統可自動解析PLC錯誤代碼,通過AR眼鏡推送維修指引,使故障處理時間縮短60%。柜體設計同樣體現人性化理念:采用前維護布局與透明觀察窗,無需移動設備即可完成日常檢查;線纜接口采用防呆設計與自鎖結構,明顯降低接線錯誤率。面對新能源、軌道交通等新興領域,公司持續投入研發資源,以模塊化、平臺化設計理念推動PLC控制技術向更高可靠性邁進。

上海金派科技有限公司的PLC控制柜以智能化與高兼容性為重要優勢,為工業自動化場景提供精細可靠的解決方案。設計團隊通過熱力學仿真與模塊化布局優化內部空間,在標準柜體內集成多品牌PLC、變頻器及安全模塊,同時采用立體風道與智能溫控風扇,確保高溫高濕環境下重要元件溫升控制在15℃以內。例如,在紡織行業高速紡紗設備中,通過定制化抗震支架與EMC屏蔽設計,成功抑制高頻電磁干擾,使設備連續運行穩定性提升至99.5%以上。公司嚴格執行ISO 14644潔凈標準,在半導體行業應用中采用正壓防塵結構,搭配無銅材質元件與離子風機,有效控制粒子污染,滿足Class 10級潔凈車間要求。食品級不銹鋼柜體,PLC系統IP69K防護,沖洗環境全程防護。

面對復雜工藝調控需求,金派科技創新應用數字孿生技術,構建反應器控制系統的虛擬模型,通過實時數據映射催化劑活性衰減趨勢,優化工藝參數后使轉化率提升12%。其智能電源管理系統采用動態均流技術,在電網波動時自動調整負載分配,將供電中斷風險降低至0.001次/年。針對海上平臺鹽霧環境,柜體通過NORSOK M-501標準測試,表面涂層耐鹽霧性能超過1萬小時,內部電路板采用三防漆噴涂工藝,確保在濕度95%條件下絕緣阻抗值穩定。從本質安全到工藝優化,金派科技以技術創新護航石化行業高質量發展。金派科技plc控制柜柜體結構緊湊堅固,工業級PLC,復雜工況響應無延遲。內蒙古直流plc控制柜方案

國產PLC芯片自主可控,控制柜安全加密,維護工業數據權。江西弱電plc控制柜方案

上海金派科技有限公司的PLC控制柜在汽車焊裝領域展現性能,為高節拍、高精度的車身制造提供可靠保障。在白車身焊接生產線中,控制柜通過PROFINETIRT協議實現128臺焊接機器人的協同控制,將生產節拍提升至60秒/臺,定位重復精度達±0.02毫米。其自主開發的焊接質量監測系統,通過實時分析電流波形與電極壓力數據,可在0.1秒內識別虛焊、漏焊缺陷,使質檢效率提升5倍。柜體采用鋁合金框架與多點液壓減震設計,通過ISO10816-3振動標準認證,在每分鐘600次點焊沖擊下結構變形量小于0.1毫米。表面納米涂層技術使耐溫性能提升至150℃,適應焊接飛濺環境。為應對多車型混線生產挑戰,金派科技創新應用柔性IO系統,支持通過RFID識別車型代碼自動切換焊接參數,產線換型時間從45分鐘壓縮至90秒。其智能維護系統通過振動頻譜分析,提前預警伺服電機軸承磨損,減少非計劃停機80%。在新能源電池盒體焊接中,控制柜集成激光視覺引導模塊,通過千兆光纖通信實現與PLC的納秒級同步,焊縫跟蹤精度達0.005毫米。從效率提升到質量管控,金派科技以全鏈路技術能力賦能汽車智能制造。江西弱電plc控制柜方案

- plc200入門編程 2025-07-30

- plc交通燈程序設計 2025-07-30

- 怎么才能學會plc編程 2025-07-30

- 江西訂制plc編程設計公司 2025-07-30

- 河北電氣plc編程設計方案 2025-07-30

- 河北醫藥plc編程設計哪家好 2025-07-30

- 基于plc畢業設計 2025-07-30

- 浙江電氣plc編程設計 2025-07-30

- 什么是plc編程 2025-07-30

- 上海承接plc編程設計哪家好 2025-07-30

- 長寧區進口SMT貼片加工特點 2025-07-30

- 天津防水機器人電纜什么價格 2025-07-30

- 松江區上海二工電流互感器系列ALH0.66 M8-II 105 0.5R 2.5VA 1T 2025-07-30

- 貴州碳鋼冷卻器價格優廉 2025-07-30

- 哪里快速保險絲市場 2025-07-30

- 青海中程超聲波液位計生產廠家 2025-07-30

- 江西起帆電纜銷售公司 2025-07-30

- 池州變頻柜體 2025-07-30

- 江蘇K系列螺旋錐齒輪減速機供應商 2025-07-30

- 北京無刷輪轂電機安裝 2025-07-30