熱紅外顯微鏡(Thermal EMMI )技術不僅可實現電子設備的故障精細定位,更在性能評估、熱管理優化及可靠性分析等領域展現獨特價值。通過高分辨率熱成像捕捉設備熱點分布圖譜,工程師能深度解析器件熱傳導特性,以此為依據優化散熱結構設計,有效提升設備運行穩定性與使用壽命。此外,該技術可實時監測線路功耗分布與異常發熱區域,建立動態熱特征數據庫,為線路故障的早期預警與預防性維護提供數據支撐,從根本上去降低潛在失效風險。熱紅外顯微鏡通過納秒級瞬態熱捕捉,揭示高速芯片開關過程的瞬態熱失效機理。芯片用熱紅外顯微鏡

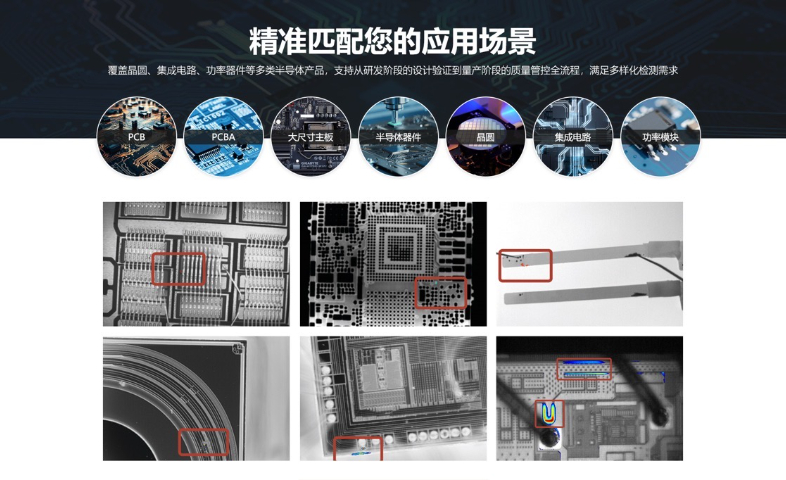

熱紅外顯微鏡能高效檢測微尺度半導體電路及MEMS器件的熱問題。在電路檢測方面,這套熱成像顯微鏡可用于電路板失效分析,且配備了電路板檢測用軟件包“模型比較”,能識別缺陷元件;同時還可搭載“缺陷尋找”軟件模塊,專門探測不易發現的短路問題并定位短路點。在MEMS研發領域,空間溫度分布與熱響應時間是微反應器、微型熱交換器、微驅動器、微傳感器等MEMS器件的關鍵參數。目前,非接觸式測量MEMS器件溫度的方法仍存在局限,而紅外成像顯微鏡可提供20微米空間分辨率的熱分布圖像,是迄今為止測量MEMS器件熱分布的高效工具。

芯片用熱紅外顯微鏡熱紅外顯微鏡采用先進的探測器,實現對微小熱量變化的快速響應 。

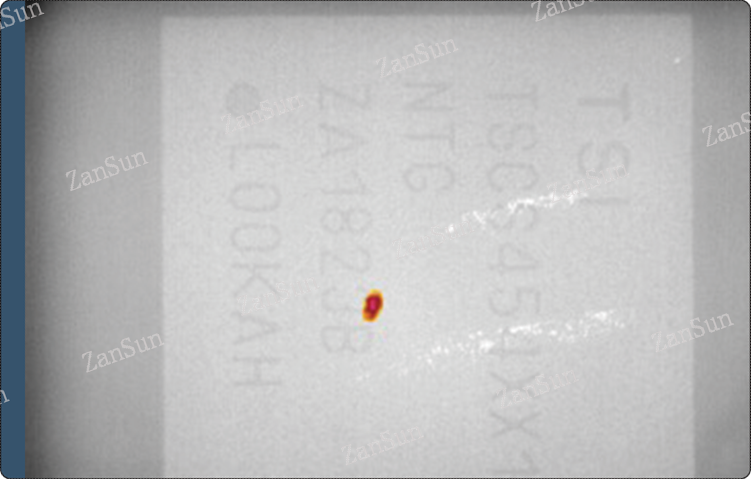

在電子領域,所有器件都會在不同程度上產生熱量。器件散發一定熱量屬于正常現象,但某些類型的缺陷會增加功耗,進而導致發熱量上升。

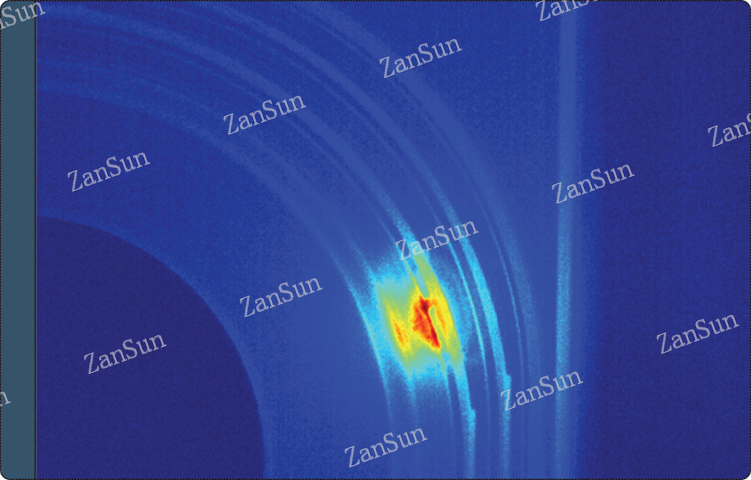

在失效分析中,這種額外的熱量能夠為定位缺陷本身提供有用線索。熱紅外顯微鏡可以借助內置攝像系統來測量可見光或近紅外光的實用技術。該相機對波長在3至10微米范圍內的光子十分敏感,而這些波長與熱量相對應,因此相機獲取的圖像可轉化為被測器件的熱分布圖。通常,會先對斷電狀態下的樣品器件進行熱成像,以此建立基準線;隨后通電再次成像。得到的圖像直觀呈現了器件的功耗情況,可用于隔離失效問題。許多不同的缺陷在通電時會因消耗額外電流而產生過多熱量。例如短路、性能不良的晶體管、損壞的靜電放電保護二極管等,通過熱紅外顯微鏡觀察時會顯現出來,從而使我們能夠精細定位存在缺陷的損壞部位。

熱紅外顯微鏡與光學顯微鏡雖同屬微觀觀測工具,但在原理、功能與應用場景上存在明顯差異,尤其在失效分析等專業領域各有側重。

從工作原理看,光學顯微鏡利用可見光(400-760nm 波長)的反射或透射成像,通過放大樣品的物理形態(如結構、顏色、紋理)呈現細節,其主要是捕捉 “可見形態特征”;而熱紅外顯微鏡則聚焦 3-10μm 波長的紅外熱輻射,通過檢測樣品自身發射的熱量差異生成熱分布圖,本質是捕捉 “不可見的熱信號”。

在主要功能上,光學顯微鏡擅長觀察樣品的表面形貌、結構缺陷(如裂紋、變形),適合材料微觀結構分析、生物樣本觀察等;熱紅外顯微鏡則專注于微觀熱行為解析,能識別因電路缺陷、材料熱導差異等產生的溫度異常,即使是納米級的微小熱點(如半導體芯片的漏電區域)也能精確捕捉,這是光學顯微鏡無法實現的。

從適用場景來看,光學顯微鏡是通用型觀測工具,廣泛應用于基礎科研、教學等領域;而熱紅外顯微鏡更偏向專業細分場景,尤其在半導體失效分析中,可定位短路、虛焊等隱性缺陷引發的熱異常,在新材料研發中能分析不同組分的熱傳導特性,為解決 “熱相關問題” 提供關鍵依據。 量化 SiC、GaN 等寬禁帶半導體的襯底熱阻、結溫分布,優化散熱設計。

相較于宏觀熱像儀(空間分辨率約50-100μm),熱紅外顯微鏡通過顯微光學系統將分辨率提升至1-10μm,且支持動態電激勵與鎖相分析,能深入揭示微觀尺度的熱-電耦合失效機理。例如,傳統熱像儀能檢測PCB表面的整體熱分布,而熱紅外顯微鏡可定位某一焊點內部的微裂紋導致的局部過熱。技術發展趨勢當前,熱紅外顯微鏡正朝著更高靈敏度(如量子點探測器提升光子捕捉能力)、多模態融合(集成EMMI光子探測、OBIRCH電阻分析)及智能化方向發展,部分設備已內置AI算法自動標記異常熱點,為半導體良率提升、新能源汽車電驅系統熱管理等應用提供更高效的解決方案。定位芯片內部微短路、漏電、焊點虛接等導致的熱異常點。半導體熱紅外顯微鏡廠家

熱紅外顯微鏡突破光學衍射極限,以納米級分辨率呈現樣品微觀結構與熱特性。芯片用熱紅外顯微鏡

致晟光電的熱紅外顯微鏡(Thermal EMMI)系列 一一RTTLIT P10 實時瞬態鎖相熱分析系統,搭載非制冷型熱紅外成像探測器,采用鎖相熱成像(Lock-In Thermography)技術,通過調制電信號大幅提升特征分辨率與檢測靈敏度,具備高靈敏度、高性價比的突出優勢。該系統鎖相靈敏度可達 0.001℃,顯微分辨率可達 5μm,分析速度快且檢測精度高,重點應用于電路板失效分析領域,可多用于適配 PCB、PCBA、大尺寸主板、分立元器件、MLCC 等產品的維修檢測場景。 芯片用熱紅外顯微鏡