中山鐵氧體注塑磁體價格

聚合物材料在注塑磁體中充當粘結劑的角色,它將磁粉牢固地粘結在一起,同時賦予磁體良好的成型加工性能。常用的聚合物有 PA6、PA12、PPS 等。PA6 具有較好的綜合性能,包括一定的強度、韌性和耐化學腐蝕性,且成本相對適中,在許多常規(guī)應用中被大多采用。PA12 的低溫性能優(yōu)異,吸濕性較低,能夠在較為惡劣的環(huán)境條件下保持磁體的性能穩(wěn)定,適用于一些對環(huán)境適應性要求較高的場合。PPS 則具有出色的耐高溫性能和化學穩(wěn)定性,可用于制造在高溫環(huán)境中工作的注塑磁體。這些聚合物材料的特性與磁粉相互配合,共同決定了注塑磁體的物理和化學性能。注塑磁體表面光滑,尺寸精度可達±0.1mm,適合復雜結構件,無需二次加工。中山鐵氧體注塑磁體價格

在注塑成型取向之后,磁體內部可能會殘留一定的磁場,這部分殘留磁場可能會對產(chǎn)品質量和后續(xù)操作產(chǎn)生不利影響,因此需要進行退磁處理。退磁的方法通常是將磁體置于交變磁場中,通過逐漸減小交變磁場的強度,使磁體內部的磁疇排列趨于無序,從而降低殘留磁場強度。例如,采用退磁線圈產(chǎn)生交變磁場,將注塑磁體放入線圈中,按照特定的退磁程序進行操作。退磁處理的效果直接關系到后續(xù)充磁的準確性和磁體性能的穩(wěn)定性。如果殘留磁場過大,可能會導致充磁后磁體的磁性能偏差,影響產(chǎn)品在實際應用中的性能表現(xiàn)。杭州國產(chǎn)注塑磁體耐溫等級工業(yè)機器人關節(jié)電機使用耐高溫注塑磁體,提升連續(xù)工作可靠性。

電動助力轉向(EPS)電機是注塑磁體的高級應用案例,要求磁體具備高矯頑力(Hcj>800kA/m)和耐溫性(-40℃~150℃)。典型設計:1)各向異性釹鐵硼磁環(huán)(8-16極);2)PPS基體(耐齒輪油腐蝕);3)0.05mm徑向充磁公差。豐田普銳斯EPS系統(tǒng)采用住友注塑磁體,磁能積9.5MGOe,相比燒結磁體減重20%。技術難點:1)多極充磁角度偏差需<±1°;2)高速注塑時磁粉取向控制。2023年全球汽車注塑磁體市場規(guī)模達3.2億美元(Frost & Sullivan數(shù)據(jù)),年增長率12%。

材料配置是注塑磁體制造的首要環(huán)節(jié),也是確保磁體性能一致性的關鍵步驟。在這一過程中,需要嚴格按照既定的配方,精確稱取磁粉、聚合物以及各種添加劑。磁粉的比例直接影響磁體的磁性強弱,聚合物的用量則關系到磁體的成型質量和機械性能。添加劑的種類和用量也不容忽視,它們可能用于改善材料的流動性、提高磁體的抗氧化性能等。例如,在生產(chǎn)注塑釹鐵硼磁體時,精確控制釹鐵硼磁粉與 PA12 的比例,以及適量添加潤滑劑,能夠保證后續(xù)加工過程中材料的順利流動和磁體的高質量成型。任何材料比例的偏差都可能導致磁體性能的波動,影響產(chǎn)品質量。柔性注塑磁體添加橡膠彈性體,可彎曲裁剪,用于密封條或傳感器。

注塑磁體的制造流程包括材料配置-混煉造粒-注塑成型-磁場取向-充磁檢測五大步驟。關鍵工藝參數(shù)包括:溫度控制:PA6注塑溫度240-260℃,PPS需300-330℃,避免磁粉氧化退磁;取向磁場:通過模具內嵌永磁體或電磁線圈產(chǎn)生定向磁場,鐵氧體磁粉在200mT磁場下取向度達95%,而SmCo需1600mT才能實現(xiàn)94%取向;動態(tài)充磁技術:新型模具設計在頂出路徑施加>2000Gs磁場,使磁性能波動控制在±2%以內,解決傳統(tǒng)模內取向受溫度應力影響的問題。卡瑞奇磁鐵的8步工藝法通過退磁-充磁前檢測流程,使產(chǎn)品合格率提升至98%。印度注塑磁體需求激增,本土產(chǎn)能不足依賴中國進口。廣州高磁能積注塑磁體生產(chǎn)廠家

歐盟新規(guī)要求注塑磁體可回收率>85%,促進材料創(chuàng)新。中山鐵氧體注塑磁體價格

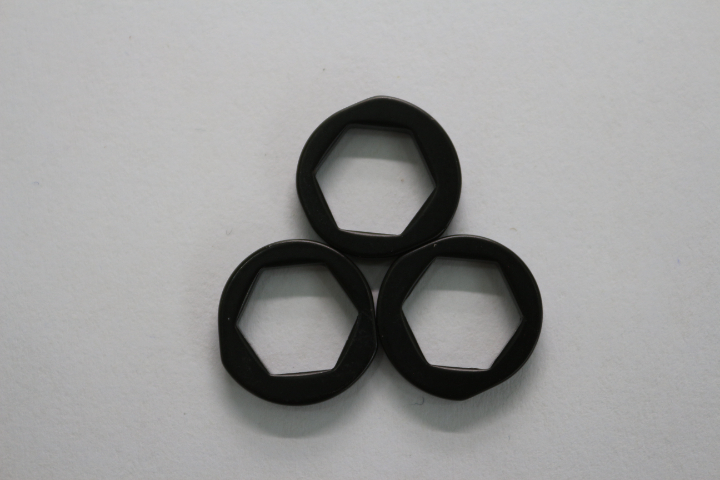

注塑磁體由磁粉與聚合物材料混合而成,這種獨特組合賦予其諸多特性。磁粉如鐵氧體磁粉、釹鐵硼磁粉等,是磁性的根源。鐵氧體磁粉成本低、化學穩(wěn)定性好,大多用于普通需求場景;釹鐵硼磁粉磁能積和矯頑力高,適用于高性能設備。聚合物材料像 PA6、PA12、PPS 則作為粘結劑,PA6 綜合性能佳且成本適中,PA12 低溫性能優(yōu)、吸濕性低,PPS 耐高溫、化學穩(wěn)定性強。不同磁粉與聚合物按特定比例搭配,決定了注塑磁體的磁性能、物理性能及適用領域,是其發(fā)揮功能的基礎。中山鐵氧體注塑磁體價格

- 佛山國產(chǎn)注塑磁體哪家好 2025-08-12

- 超大尺寸磁性組件銷售廠 2025-08-12

- 福建超高高斯磁性組件生產(chǎn)商 2025-08-12

- 北京工業(yè)磁性組件售價 2025-08-12

- 河北好用的磁性組件廠家 2025-08-12

- 山東醫(yī)療磁性組件哪家便宜 2025-08-11

- 浙江注塑磁體制造商 2025-08-11

- 北京常規(guī)磁鐵出廠價 2025-08-11

- 湖南有色金屬磁鐵哪里買 2025-08-11

- 寧波稀土注塑磁體性價比 2025-08-11

- 常州安裝角鋼銷售廠家 2025-08-12

- 廣西入戶門超耐候砂紋系列哪家好 2025-08-12

- 蒼南銅酸洗壽命 2025-08-12

- 陜西石墨烯復合材料生產(chǎn) 2025-08-12

- 純鋁鋁卷一卷多重多少錢 2025-08-12

- 純鋁鋁卷供應商 2025-08-12

- Monel400鎳基高溫合金粉末材料 2025-08-12

- 蘇州特點不銹鋼花紋板生產(chǎn)廠家 2025-08-12

- 江陰優(yōu)勢不銹鋼天溝水槽批量定制 2025-08-12

- 蘇州螺紋連接波紋軟管 2025-08-12