深圳金相切片失效分析檢測

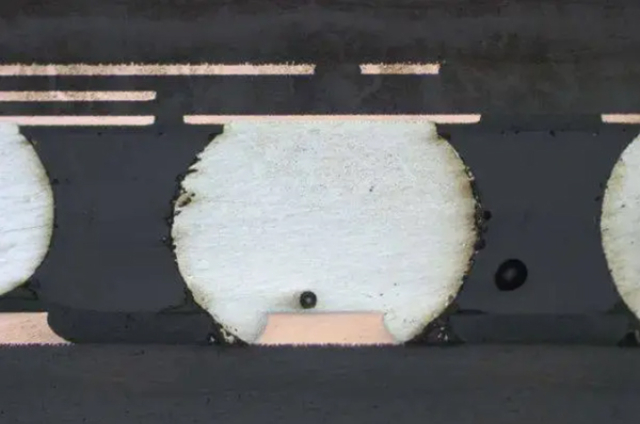

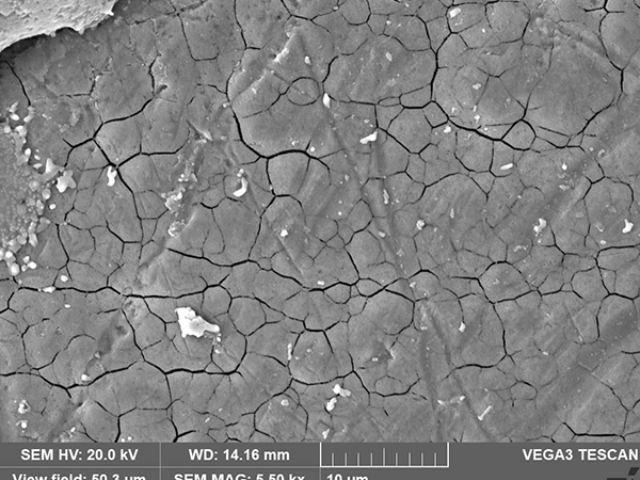

電子元器件焊點開裂會導致電子產品電氣連接不穩定。廣州聯華檢測處理電子元器件焊點開裂失效分析時,首先對焊點進行外觀檢查,觀察焊點形狀是否規則,表面是否光滑,有無明顯裂縫。焊點形狀不規則,暗示焊接時溫度、時間控制不佳。隨后,利用 X 射線探傷技術,檢測焊點內部狀況,查看是否存在氣孔、夾渣等內部缺陷,這些缺陷會降低焊點強度,在后續使用中易引發焊點開裂。接著,通過金相分析,在顯微鏡下觀察焊接接頭微觀組織,判斷焊接熱影響區大小,熱影響區過大可能導致材料性能劣化,增加焊點開裂風險。此外,進行電氣性能測試,測量焊接部位電阻,若電阻過大,表明電氣連接不可靠,可能是焊點開裂或接觸不良所致。廣州聯華檢測根據專業分析結果,為企業提供改進焊接工藝的建議,如合理調整焊接溫度、時間、電流等參數,選用合適焊接材料,加強焊接人員專業培訓,從而提高焊點質量,減少焊點開裂失效情況的發生。失效分析是保障電力設備安全運行的重要方式。深圳金相切片失效分析檢測

當塑料部件出現變形問題,聯華檢測從多方面著手。一方面,了解塑料部件的使用環境,包括溫度、濕度、受力情況等。若使用環境溫度過高,超出塑料的玻璃化轉變溫度,塑料易軟化變形。另一方面,檢查塑料部件的成型工藝。通過測量塑料部件不同部位的厚度,查看是否存在厚度不均勻現象,這可能是注塑過程中模具設計不合理或注塑參數不當造成。還會對塑料材料進行熱性能分析,測定其熱變形溫度等參數,與材料標準值對比,判斷材料是否因熱性能不佳而導致變形,進而給出變形失效的準確分析 。深圳電子產品失效分析服務專業團隊進行失效分析,給出詳盡分析報告。

聯華檢測技術服務(廣州)有限公司的線路板失效分析服務能夠快速診斷問題。技術人員會詳細了解線路板的使用環境、工作條件等信息。假設線路板在高溫環境下工作,會重點檢查其散熱性能,包括散熱片的設計是否合理、線路板的材質是否具備良好的導熱性以及耐高溫材料的選擇是否恰當。若在潮濕環境下使用,則關注防潮措施,例如是否有防潮涂層、線路板的密封情況等。通過對線路板進行電氣性能測試,檢測線路的導通性,排查是否存在短路、斷路問題;檢查信號傳輸情況,判斷是否有信號衰減、干擾等現象。同時,結合外觀檢查,查看線路板上的電子元器件是否有明顯損壞,如電容鼓包、電阻燒毀、芯片引腳斷裂等,從而確定線路板失效原因,為客戶提供解決方案

芯片于各類電子設備而言極為關鍵,一旦其封裝出現問題,芯片性能便會遭受嚴重影響。廣州聯華檢測在應對芯片封裝失效分析任務時,首要采用 X 射線檢測技術。該技術能夠穿透芯片封裝外殼,清晰呈現內部結構。借助 X 射線成像,技術人員可精細定位焊點異常狀況,諸如虛焊、冷焊現象。虛焊會致使芯片引腳與電路板之間連接不穩定,致使信號傳輸中斷。與此同時,X 射線成像還能排查線路布局問題,像由多層線路板構成的芯片封裝,其內部線路結構錯綜復雜,X 射線卻能夠穿透多層,展示線路是否存在短路、斷路,以及線路的位置、長度、寬度是否契合設計標準。另外,封裝材料內部狀況也能通過 X 射線檢測,材料中是否存在氣泡、裂縫、分層等缺陷皆可被察覺。這些缺陷會削弱芯片的密封性能與機械強度,使得芯片易受外界環境干擾而失效。在整個檢測進程中,廣州聯華檢測的技術人員會仔細記錄 X 射線成像的每一處細節,再結合芯片的設計資料以及實際使用狀況,展開綜合分析判斷,較終明確芯片封裝失效的原因,為客戶提供詳盡的改進建議,諸如優化封裝工藝、更換更為適配的封裝材料等失效分析讓您從容應對產品的突發失效狀況。

芯片在各類電子設備里作用關鍵,其封裝一旦出問題,芯片性能便會大打折扣。聯華檢測在面對芯片封裝失效分析任務時,首先會運用 X 射線檢測技術。該技術能穿透芯片封裝外殼,將內部結構清晰展現出來。通過 X 射線成像,技術人員可以精細定位焊點異常情況,比如虛焊、冷焊現象。虛焊會導致芯片引腳與電路板之間連接不穩定,信號傳輸易中斷。同時,X 射線成像也能排查出線路布局問題,像多層線路板構成的芯片封裝,其內部線路結構復雜,X 射線卻能穿透多層,展示線路是否存在短路、斷路,以及線路位置、長度、寬度是否符合設計標準。另外,封裝材料內部狀況也逃不過 X 射線檢測,材料里有無氣泡、裂縫、分層等缺陷都能被發現。這些缺陷會削弱芯片的密封性能和機械強度,使芯片容易受到外界環境干擾而失效。在整個檢測過程中,聯華檢測的技術人員會仔細記錄 X 射線成像的每一處細節,再結合芯片的設計資料以及實際使用情況,進行綜合分析判斷,較終確定芯片封裝失效的原因,為客戶提供詳盡的改進建議,比如優化封裝工藝、更換更合適的封裝材料等機械工程里,失效分析預防重大事故發生。楊浦區新能源FPC組件失效分析價格多少

開展失效分析,預防產品使用時出現故障和事故。深圳金相切片失效分析檢測

汽車零部件長期在復雜工況下運行,極易出現疲勞失效,這會嚴重影響汽車的安全與性能。廣州聯華檢測針對汽車零部件疲勞失效分析,首先會對失效的零部件進行外觀檢查,查看表面是否存在疲勞裂紋,以及裂紋的走向、起始位置等。一般而言,疲勞裂紋通常起始于零部件表面的應力集中區域。接著,運用無損檢測技術,例如超聲波探傷、磁粉探傷等,檢測零部件內部是否存在隱藏的疲勞裂紋,這些內部裂紋在初期可能不會影響外觀,但會極大降低零部件的強度。然后,通過力學性能測試,測定零部件的疲勞強度、拉伸強度等參數,并與原始設計標準對比,評估性能下降的程度。同時,廣州聯華檢測會收集汽車的使用情況,包括行駛里程、駕駛習慣、路況等信息,因為頻繁啟停、高速行駛、惡劣路況都會加劇零部件的疲勞程度。綜合多方面的檢測與分析,找出汽車零部件疲勞失效的原因,諸如設計不合理導致應力集中、材料疲勞性能不足、使用維護不當等,并為汽車制造商或維修企業提供改進措施,如優化零部件結構設計、選用疲勞性能更優的材料、制定合理的維護計劃等深圳金相切片失效分析檢測

- 電子元器件可靠性測試 2025-07-19

- 楊浦區氣腐可靠性測試項目標準 2025-07-19

- 珠海HAST可靠性測試有哪些 2025-07-19

- 松江區極端溫度可靠性測試報價 2025-07-19

- 閔行區電子電器溫度可靠性測試價格多少 2025-07-19

- 虹口區電子電器可靠性測試什么價格 2025-07-19

- 佛山機械可靠性測試什么價格 2025-07-19

- 江蘇阻燃可靠性測試哪個好 2025-07-19

- 中山阻燃可靠性測試報價 2025-07-19

- 青浦區電子元器件可靠性測試檢測公司 2025-07-19

- 靈武網絡營銷推廣電話 2025-07-20

- 鹽城工廠MES系統平臺 2025-07-20

- 麗水商務拓客禮品 2025-07-20

- 昆山產品ccc認證怎么辦理 2025-07-20

- 虹口區多久網站建設 2025-07-20

- 金山區口碑好刻章哪個好 2025-07-20

- 濰坊智能制造WMS系統軟件 2025-07-20

- 海港城合法公墓電話 2025-07-20

- 北京交換機平均價格 2025-07-20

- 江蘇物業智慧園區平臺 2025-07-20